Em muitos cenários de produção, a brasagem é menos dispendiosa do que a soldagem. Isso se deve principalmente aos menores custos de mão de obra e acabamento, especialmente em aplicações de alto volume, mesmo que os metais de adição para brasagem possam ser, por vezes, mais caros do que os consumíveis de soldagem. O custo final, no entanto, depende inteiramente da aplicação específica, dos materiais e do volume de produção.

A questão do custo não é sobre o preço de tabela do metal de adição, mas sobre o custo total de uma peça acabada. A brasagem frequentemente se mostra mais econômica ao reduzir o tempo de processo, permitir a automação e eliminar operações secundárias caras como lixamento e acabamento.

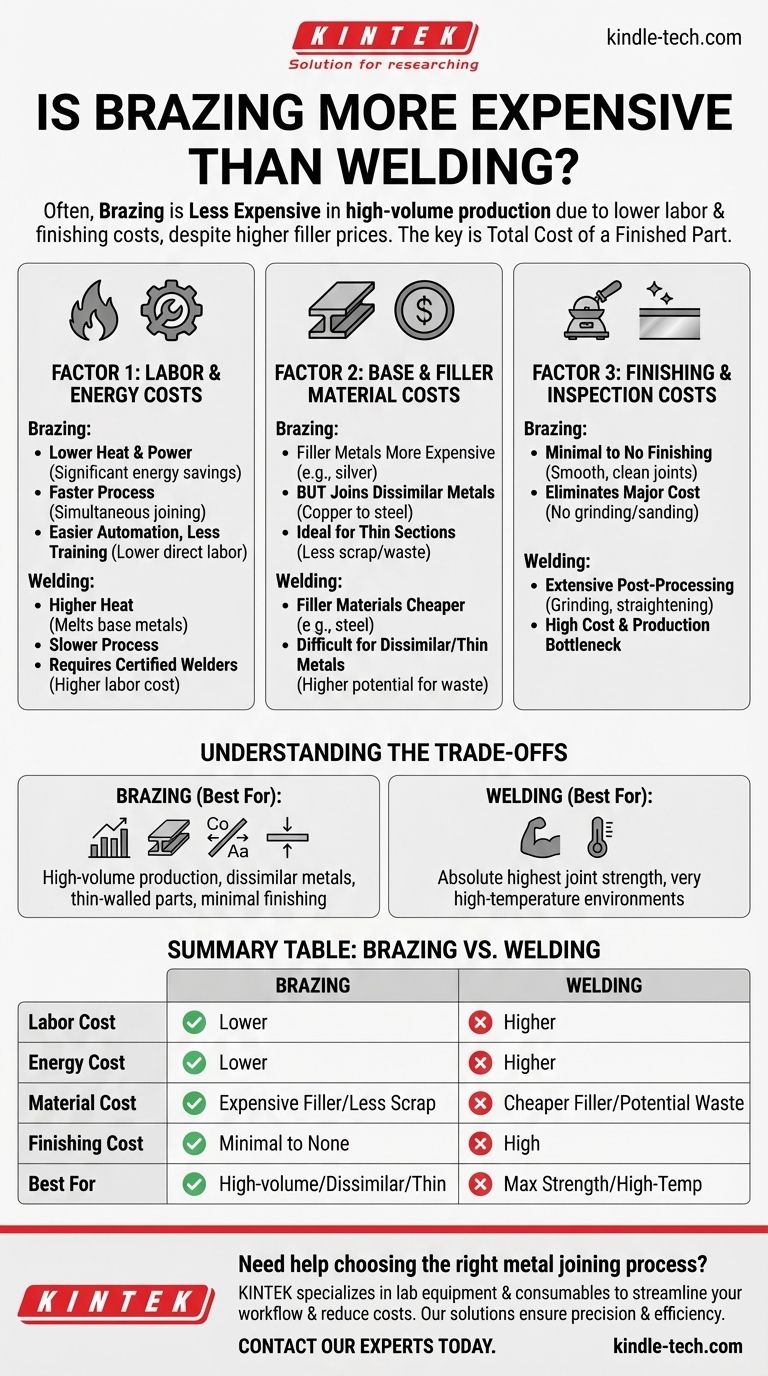

Como Comparar os Custos Reais: Brasagem vs. Soldagem

Para entender a economia, você deve olhar além do processo em si e analisar todo o fluxo de trabalho de fabricação. O custo é impulsionado por três fatores principais: mão de obra, materiais e pós-processamento.

Fator 1: Custos de Mão de Obra e Energia

A brasagem geralmente requer menos calor e energia do que a soldagem. Os metais base não são derretidos, apenas o metal de adição, resultando em economias significativas de energia por junta.

Essa menor exigência de temperatura também significa que o processo pode ser mais rápido. Em muitos casos, especialmente com brasagem em forno, centenas ou milhares de peças podem ser unidas simultaneamente.

Além disso, a brasagem é frequentemente mais fácil de automatizar e pode ser realizada por operadores com treinamento menos especializado do que um soldador certificado, levando a menores custos diretos de mão de obra.

Fator 2: Custos de Materiais Base e de Adição

Os materiais de adição para soldagem são tipicamente baseados em aço e são relativamente baratos. Os metais de adição para brasagem, particularmente aqueles que contêm prata, podem ser significativamente mais caros por quilo.

No entanto, a brasagem se destaca na união de metais dissimilares (por exemplo, cobre com aço), o que pode ser difícil ou impossível de soldar. Nesses casos, a brasagem é a única opção econômica.

Como a brasagem não derrete os metais base, ela também é ideal para unir seções de metal muito finas sem distorção ou perfuração, reduzindo as taxas de sucata e o desperdício de material.

Fator 3: Custos de Acabamento e Inspeção

As juntas soldadas frequentemente exigem operações secundárias extensas e caras. Isso inclui lixamento, polimento e endireitamento para corrigir a distorção causada pelo alto calor.

As juntas brasadas são tipicamente lisas, limpas e bem formadas. Elas exigem pouco ou nenhum acabamento pós-processo, o que elimina um grande custo e gargalo de produção. Esta é uma das vantagens econômicas mais significativas, porém frequentemente negligenciadas, da brasagem.

Compreendendo as Compensações

Escolher um método de união com base apenas no custo é um erro. Os requisitos técnicos do produto final são primordiais.

Quando a Soldagem é a Melhor Escolha

A soldagem cria uma estrutura metalúrgica única e fundida. Para aplicações que exigem a mais alta resistência de junta ou desempenho em ambientes de temperatura muito alta, a soldagem é frequentemente a única escolha adequada.

Se você está realizando um reparo simples ou fabricando um item único, o menor custo de configuração de um processo de soldagem básico pode ser mais econômico do que adquirir materiais e equipamentos de brasagem.

Limitações da Brasagem

A principal limitação da brasagem é a temperatura de serviço da peça final. A junta brasada falhará se aquecida perto do ponto de fusão do metal de adição.

Embora forte, uma junta brasada tipicamente não é tão forte quanto uma junta soldada executada corretamente, porque ela depende da adesão entre o metal de adição e os metais base, em vez de uma fusão completa.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o processo mais econômico, avalie o objetivo principal do seu projeto.

- Se o seu foco principal é a produção em alto volume e acabamento mínimo: A brasagem é quase sempre mais econômica devido à sua velocidade, potencial de automação e eliminação de operações secundárias.

- Se o seu foco principal é a máxima resistência da junta e desempenho em alta temperatura: A soldagem é a escolha necessária e correta, e seu custo potencial mais alto é justificado pelos requisitos de desempenho.

- Se o seu foco principal é unir metais dissimilares ou peças de parede fina: A brasagem oferece uma solução confiável e de baixa distorção que é frequentemente mais econômica do que procedimentos de soldagem especializados.

Em última análise, compreender o custo total de produção – desde a preparação inicial até a peça acabada – é a chave para tomar a decisão mais lucrativa.

Tabela Resumo:

| Fator | Brasagem | Soldagem |

|---|---|---|

| Custo de Mão de Obra | Menor (automação mais fácil, menos treinamento) | Maior (requer soldadores certificados) |

| Custo de Energia | Menor (menos calor necessário) | Maior (metais base derretidos) |

| Custo de Material | Metais de adição podem ser caros | Materiais de adição geralmente mais baratos |

| Custo de Acabamento | Mínimo a nenhum (juntas limpas) | Alto (lixamento, endireitamento necessário) |

| Melhor Para | Alto volume, metais dissimilares, seções finas | Máxima resistência, aplicações de alta temperatura |

Precisa de ajuda para escolher o processo de união de metais certo para o seu laboratório ou linha de produção? Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório que otimizam seu fluxo de trabalho e reduzem custos. Seja brasagem ou soldagem, nossas soluções garantem precisão e eficiência. Entre em contato com nossos especialistas hoje para otimizar seu processo de união e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Quais são os fatores que afetam a resistência de uma junta soldada por brasagem? Domine as 4 Chaves para uma União Perfeita

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Quais são as vantagens da brasagem em comparação com a soldagem? Obtenha uma União de Metais Limpa e com Baixa Distorção

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o processo de brasagem a vácuo? Obtenha uma União Metálica Forte e de Alta Pureza