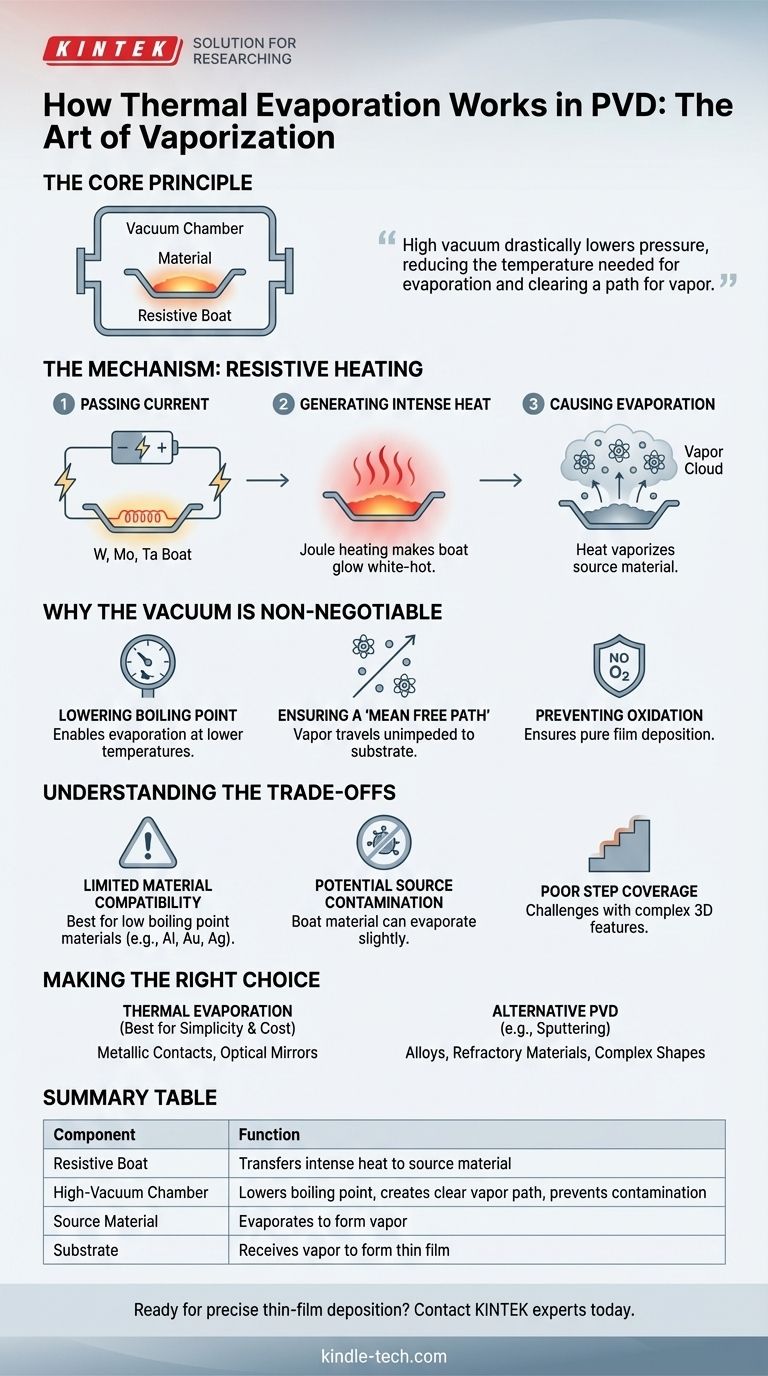

Na evaporação térmica, o material fonte é vaporizado colocando-o em um recipiente, frequentemente chamado de "barco" (boat), que é então aquecido a uma temperatura muito alta usando resistência elétrica. Este processo é realizado dentro de uma câmara de alto vácuo, o que reduz o ponto de ebulição do material e permite que o vapor resultante viaje sem impedimentos até o substrato, onde se condensa para formar um filme fino.

O princípio central não é apenas aquecer o material até que ele ferva. É usar um alto vácuo para reduzir drasticamente a pressão, o que, por sua vez, diminui a temperatura necessária para a evaporação e abre um caminho para o vapor viajar diretamente para o alvo.

O Mecanismo Central: Aquecimento Resistivo

A evaporação térmica é uma das formas mais simples de Deposição Física de Vapor (PVD) porque seu mecanismo de vaporização é direto. Ela se baseia em um princípio conhecido como aquecimento Joule.

Passando Corrente Através de um "Barco" ou "Filamento"

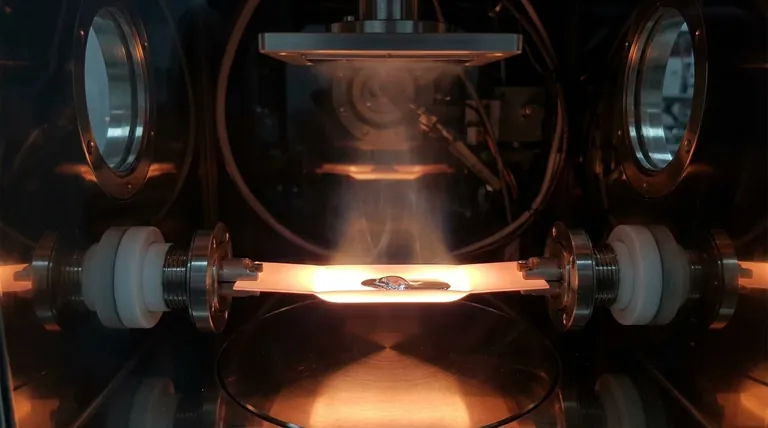

O processo começa com um pequeno cadinho, muitas vezes moldado como um barco ou um filamento em espiral. Este barco é feito de um metal refratário com um ponto de fusão muito alto, como tungstênio, molibdênio ou tântalo. O material fonte que se deseja depositar é colocado dentro deste barco.

Gerando Calor Intenso

Uma alta corrente elétrica é então passada diretamente através do barco. Devido à resistência elétrica inerente do material do barco, o fluxo de corrente gera calor imenso, fazendo com que ele brilhe em branco quente. Este é o mesmo princípio que faz o filamento de uma lâmpada incandescente antiga brilhar.

Transferindo Calor e Causando Evaporação

Este calor intenso é transferido para o material fonte por condução. À medida que a temperatura do material fonte aumenta, seus átomos ganham energia térmica suficiente para quebrar suas ligações e escapar da superfície como vapor. Isso cria uma nuvem de vapor com pressão significativa dentro da câmara de vácuo.

Por Que o Vácuo é Inegociável

O ambiente de alto vácuo não é apenas um recipiente para o processo; é um componente crítico e ativo que permite que a evaporação térmica funcione de forma eficaz.

Reduzindo o Ponto de Ebulição

O ponto de ebulição de cada material depende da pressão circundante. Ao criar um alto vácuo (removendo quase todo o ar), a pressão dentro da câmara é reduzida em muitas ordens de magnitude. Isso diminui drasticamente a temperatura necessária para o material fonte evaporar, tornando o processo alcançável sem derreter todo o sistema.

Garantindo um "Caminho Livre Médio"

Um vácuo remove moléculas de ar (como nitrogênio e oxigênio) que, de outra forma, atrapalhariam. Isso cria um longo "caminho livre médio", o que significa que os átomos da fonte evaporados podem viajar em linha reta do barco até o substrato sem colidir com outras partículas de gás. Isso é essencial para criar um filme uniforme e previsível.

Prevenindo Oxidação e Contaminação

Nas altas temperaturas usadas na evaporação, a maioria dos materiais reagiria instantaneamente com o oxigênio do ar, formando óxidos e outras impurezas. O ambiente de vácuo é inerte, prevenindo essa reação química indesejada e garantindo que o filme depositado no substrato seja material fonte puro.

Entendendo as Compensações

Embora simples e eficaz para muitas aplicações, a evaporação térmica tem limitações importantes que definem quando é a escolha certa ou errada.

Compatibilidade Limitada de Materiais

Este método funciona melhor para materiais com pontos de ebulição relativamente baixos, como alumínio, ouro, prata e cromo. Não é adequado para materiais com pontos de ebulição muito altos (como o próprio tungstênio) ou para compostos que se decompõem em altas temperaturas em vez de evaporar de forma limpa.

Potencial para Contaminação da Fonte

O elemento de aquecimento (o barco ou filamento) também pode evaporar ligeiramente durante o processo. Isso pode introduzir uma pequena quantidade de contaminação do material do barco (por exemplo, tungstênio) no filme depositado, o que pode ser inaceitável para aplicações de alta pureza.

Má Cobertura de Degraus (Step Coverage)

Como o vapor viaja em uma "linha de visão" direta da fonte para o substrato, ele não consegue revestir facilmente os lados de características microscópicas ou topografias 3D complexas. Isso resulta em uma cobertura de degraus ("step coverage") ruim em comparação com outros métodos de PVD, como a pulverização catódica (sputtering).

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente do seu material, substrato e objetivo final.

- Se o seu foco principal é simplicidade e custo para deposição de elementos únicos: A evaporação térmica é uma excelente escolha para aplicações como a criação de contatos metálicos, espelhos ópticos ou revestimentos decorativos.

- Se o seu foco principal é a deposição de ligas, materiais refratários ou o revestimento de formas complexas: Você deve considerar métodos alternativos de PVD, como a pulverização catódica magnetrônica (magnetron sputtering), que oferece melhor controle sobre a estequiometria e cobertura de degraus superior.

Em última análise, entender o mecanismo fundamental de vaporização permite que você selecione a ferramenta mais eficiente para sua aplicação específica de filme fino.

Tabela de Resumo:

| Componente Chave | Função na Vaporização |

|---|---|

| Barco/Filamento Resistivo | Aquecido por corrente elétrica para transferir calor intenso ao material fonte |

| Câmara de Alto Vácuo | Reduz o ponto de ebulição, cria caminho de vapor limpo, previne contaminação |

| Material Fonte | Aquecido até que os átomos ganhem energia suficiente para escapar como vapor |

| Substrato | Recebe o vapor que se condensa em um filme fino |

Pronto para alcançar deposição precisa de filme fino em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alta qualidade e consumíveis para todas as suas necessidades de PVD. Se você está trabalhando com evaporação térmica para contatos metálicos ou precisa de sistemas mais avançados para materiais complexos, nossos especialistas podem ajudá-lo a selecionar a solução perfeita para sua aplicação específica.

Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como nossos equipamentos confiáveis podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica