A operação de um forno elétrico a arco é um processo cíclico centrado na transformação de sucata metálica sólida em aço fundido usando imensa energia elétrica. As etapas fundamentais envolvem carregar o forno com sucata, fundi-la com um arco elétrico potente, refinar o banho fundido e sangrar o aço líquido finalizado.

O cerne da operação do FEA não é meramente uma sequência de etapas, mas um processo industrial altamente controlado que aproveita temperaturas extremas para fundir e refinar quimicamente a sucata metálica dentro de um vaso durável, revestido com refratários.

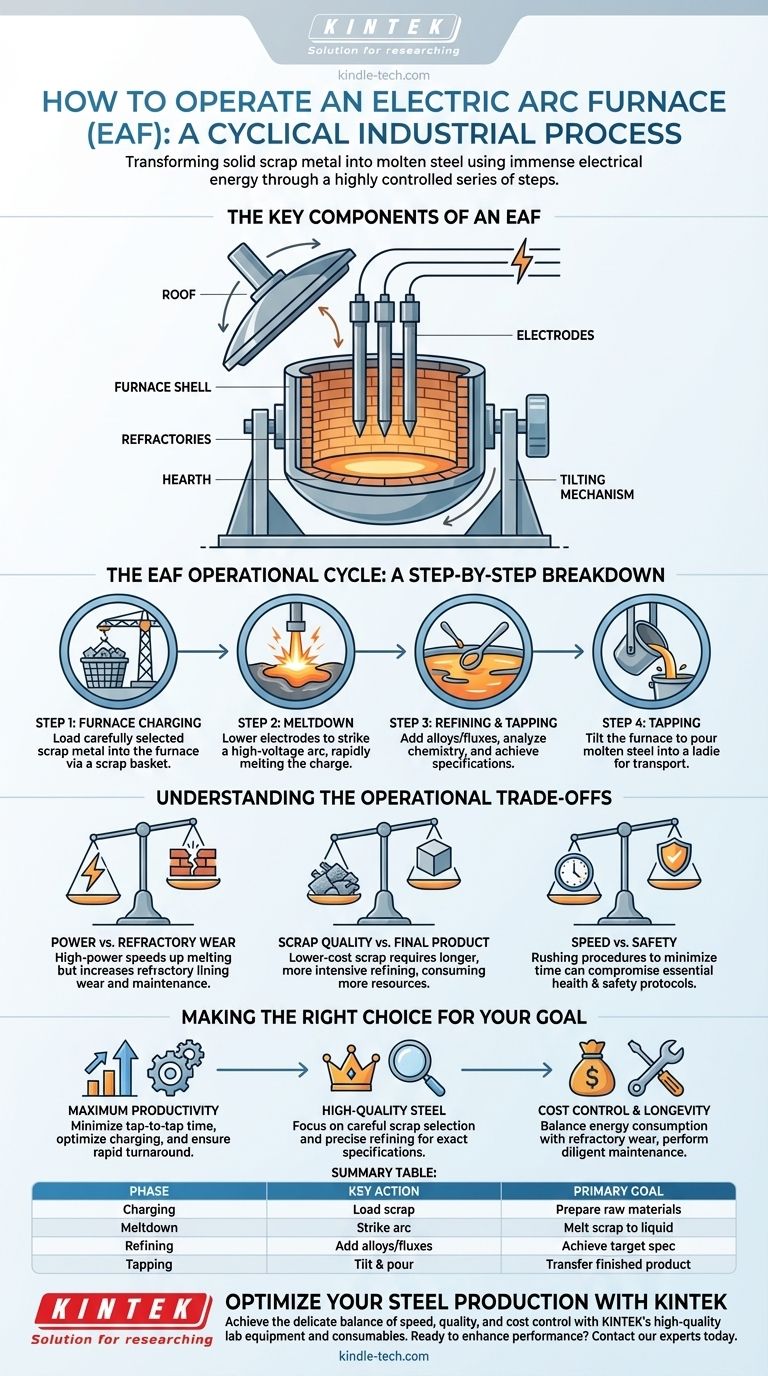

Os Componentes Chave de um FEA

Para entender a operação, você deve primeiro entender a máquina. O FEA é um sistema robusto projetado para conter e controlar um processo de fusão violento.

A Carcaça do Forno e o Crisol

O corpo principal do forno é uma grande carcaça cilíndrica de aço. Esta carcaça é revestida com tijolos especializados resistentes ao calor conhecidos como refratários.

O fundo do forno, chamado de crisol, é onde o aço fundido se acumula antes de ser vazado.

O Telhado e os Eletrodos

O FEA possui um telhado removível, resfriado a água, que se afasta para permitir o carregamento da sucata por cima.

O telhado possui três orifícios através dos quais massivos eletrodos de grafite ou carbono são abaixados. Esses eletrodos fornecem a eletricidade que derrete o metal.

O Mecanismo de Inclinação

Toda a carcaça do forno é montada em um mecanismo de balanço ou berço. Isso permite que o forno seja inclinado para a frente para vazar, ou "sangrar", o aço finalizado e inclinado para trás para remover a escória.

O Ciclo Operacional do FEA: Uma Análise Passo a Passo

O processo completo de um lote de aço para o próximo é conhecido como ciclo "sangria a sangria" (tap-to-tap). Ele consiste em várias fases distintas.

Etapa 1: Carregamento do Forno

Primeiro, sucata metálica cuidadosamente selecionada é carregada em um grande "cesto de sucata".

O telhado do forno é afastado, e o cesto é posicionado sobre o forno. O fundo do cesto se abre, carregando o FEA com a matéria-prima.

Etapa 2: Fusão

O telhado é movido de volta ao lugar, e os eletrodos são abaixados para dentro do forno até ficarem logo acima da sucata.

Um arco de alta tensão e alta corrente é estabelecido entre os eletrodos e a sucata metálica. Isso gera calor intenso, derretendo rapidamente a carga de cima para baixo.

Etapa 3: Refino e Sangria

Assim que a sucata está fundida, o processo muda de fusão para refino. Amostras são coletadas para analisar a química do aço.

Ligas e fundentes são adicionados ao banho fundido para ajustar sua composição química e remover impurezas. Quando o aço atende à especificação necessária, o forno é inclinado. O aço fundido é derramado através de um orifício de drenagem (o furo de sangria) em uma panela para transporte.

Compreendendo as Compensações Operacionais

Simplesmente seguir os passos não é suficiente. A operação eficiente e segura requer o gerenciamento de variáveis críticas e desafios potenciais.

Potência vs. Desgaste dos Refratários

Perfis de fusão agressivos e de alta potência podem diminuir o tempo necessário para produzir um lote de aço, aumentando a produtividade.

No entanto, essa intensidade também aumenta o desgaste do caro revestimento refratário, levando a manutenções mais frequentes e custosas.

Qualidade da Sucata vs. Produto Final

O uso de sucata de menor custo e qualidade inferior pode reduzir as despesas iniciais com material.

Isso geralmente requer um processo de refino mais longo e intensivo para remover elementos indesejados, consumindo mais energia, ligas e tempo, o que pode anular a economia inicial.

Velocidade vs. Segurança

Minimizar o tempo "sangria a sangria" é um objetivo principal para a produtividade.

No entanto, apressar procedimentos, como carregamento ou manutenção, pode comprometer os rigorosos protocolos de saúde e segurança que são essenciais para operar equipamentos tão potentes e perigosos.

Fazendo a Escolha Certa para o Seu Objetivo

O foco operacional de um FEA pode ser ajustado dependendo do objetivo principal da aciaria.

- Se o seu foco principal é a produtividade máxima: A chave é minimizar o tempo sangria a sangria, otimizando o carregamento da sucata, usando perfis de fusão de alta potência e garantindo um rápido retorno do forno.

- Se o seu foco principal é a produção de aço de alta qualidade: A chave é a seleção cuidadosa da sucata e o controle preciso da fase de refino para atender às especificações químicas exatas.

- Se o seu foco principal é o controle de custos e a longevidade: A chave é equilibrar o consumo de energia elétrica com o desgaste dos refratários e realizar manutenção preventiva diligente.

Em última análise, a operação bem-sucedida do FEA é um equilíbrio magistral entre velocidade, química, gerenciamento de energia e segurança.

Tabela Resumo:

| Fase de Operação do FEA | Ação Chave | Objetivo Principal |

|---|---|---|

| Carregamento do Forno | Carregar sucata metálica no vaso do forno. | Preparar matérias-primas para a fusão. |

| Fusão | Abaixar os eletrodos e estabelecer um arco elétrico. | Fundir a carga de sucata em aço líquido. |

| Refino | Adicionar ligas/fundentes e amostrar a química. | Atingir a especificação de aço alvo. |

| Sangria | Inclinar o forno para vazar o aço fundido em uma panela. | Transferir o produto final para a fundição. |

Otimize Sua Produção de Aço com a KINTEK

Operar um forno elétrico a arco de forma eficiente requer um equilíbrio delicado entre velocidade, qualidade e controle de custos. Se seu objetivo é maximizar a produtividade, alcançar qualidade superior do aço ou estender a longevidade do equipamento, ter o equipamento de laboratório certo para análise química precisa e monitoramento de processos é fundamental.

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade adaptados às necessidades exigentes da indústria metalúrgica. De refratários robustos a ferramentas de amostragem precisas, nossos produtos ajudam você a gerenciar as principais compensações da operação do FEA — garantindo segurança, reduzindo o tempo de inatividade e melhorando seus resultados.

Pronto para aprimorar o desempenho da sua aciaria? Contate nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem apoiar seus objetivos operacionais específicos.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais