Em resumo, não existe uma espessura padrão única para o revestimento de um forno de indução. A espessura necessária é uma decisão de engenharia crítica que varia significativamente com base no tamanho do forno, no tipo de metal a ser fundido e no material refratário específico utilizado. É projetada para equilibrar segurança, eficiência e custo operacional.

A espessura do revestimento de um forno de indução não é uma dimensão fixa, mas uma compensação calculada. É projetada para fornecer máxima segurança e vida útil do refratário, minimizando a perda de calor e seu impacto na eficiência elétrica e capacidade do forno.

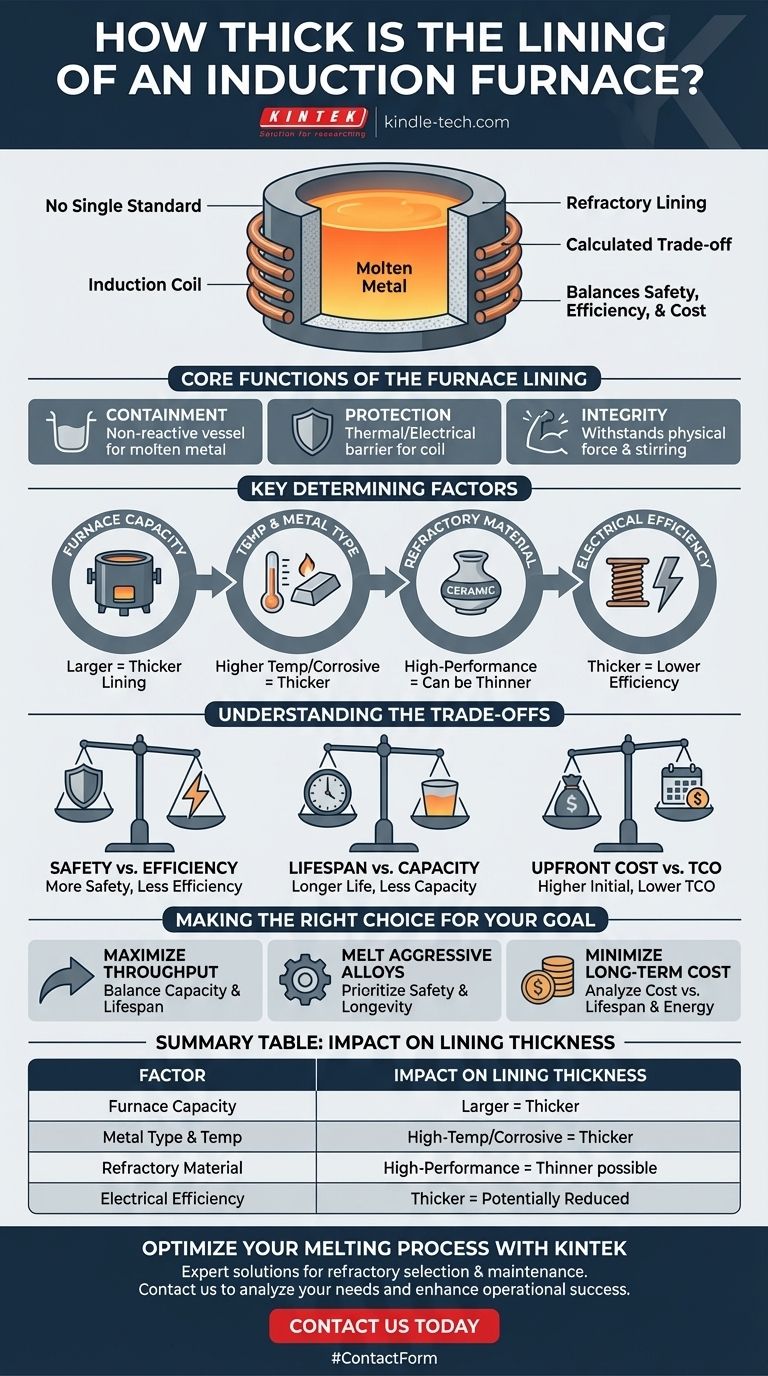

A Função Principal do Revestimento do Forno

O revestimento, ou refratário, é indiscutivelmente o componente mais crítico para a operação segura e eficiente de um forno de indução. Sua principal função é atuar como o cadinho que contém o metal fundido intensamente quente.

Contendo o Metal Fundido

A função mais óbvia do revestimento é formar um recipiente não reativo que possa suportar temperaturas extremas sem falhar. Uma ruptura no revestimento, conhecida como vazamento de metal, é um evento catastrófico e extremamente perigoso.

Protegendo a Bobina de Indução

O revestimento cria uma barreira térmica e elétrica entre o banho de metal fundido e a bobina de indução de cobre resfriada a água. O contato direto entre o metal e a bobina causaria um curto-circuito imediato e destrutivo.

Garantindo a Integridade Estrutural

O revestimento refratário deve ser forte o suficiente para suportar a força física e o movimento constante do metal fundido circulante, que é agitado eletromagneticamente durante o processo de aquecimento.

Fatores Chave Que Determinam a Espessura do Revestimento

Os engenheiros determinam a espessura ideal do revestimento analisando vários fatores interdependentes. Uma mudança em uma variável exige a reavaliação das outras.

Capacidade e Tamanho do Forno

Forno maiores, que contêm muitas toneladas de metal fundido, exercem uma pressão física significativamente maior sobre o revestimento. Eles naturalmente exigem uma parede refratária mais espessa e robusta para garantir a integridade estrutural em comparação com fornos de laboratório menores.

Temperatura de Operação e Tipo de Metal

O tipo de metal dita a temperatura de operação necessária e sua corrosividade química. A fusão de ligas de alta temperatura como aço ou aço inoxidável exige um revestimento mais resiliente e, muitas vezes, mais espesso do que a fusão de metais de baixa temperatura como alumínio ou zinco.

Propriedades do Material Refratário

Os refratários modernos são materiais cerâmicos especializados (por exemplo, à base de sílica, alumina, magnésia). Um refratário de alto desempenho com isolamento térmico superior e resistência à erosão pode permitir um design ligeiramente mais fino em comparação com um material de menor qualidade e menos caro.

Eficiência Elétrica (Acoplamento da Bobina)

O forno de indução funciona criando um campo magnético na bobina que induz corrente na carga metálica. A distância entre a bobina e o metal — uma lacuna ocupada pelo revestimento — afeta a eficiência dessa transferência de energia. Um revestimento mais espesso aumenta essa distância, o que pode diminuir ligeiramente a eficiência do acoplamento elétrico.

Compreendendo as Compensações

A escolha da espessura do revestimento é um ato de equilíbrio entre prioridades concorrentes. Compreender essas compensações é fundamental para tomar a decisão certa para uma aplicação específica.

Segurança vs. Eficiência Elétrica

Um revestimento mais espesso oferece uma margem de segurança maior contra a erosão e o potencial vazamento de metal. No entanto, à medida que a espessura do revestimento aumenta, a distância entre a bobina e a carga metálica cresce, o que pode levar a uma diminuição marginal na eficiência elétrica e uma taxa de fusão mais lenta.

Vida Útil do Revestimento vs. Capacidade do Forno

Para um determinado tamanho de carcaça do forno, um revestimento refratário mais espesso reduz diretamente o volume interno disponível para a carga metálica. Isso significa que existe uma compensação entre a longevidade e a robustez de um revestimento espesso e o tamanho máximo do lote de um revestimento mais fino.

Custo Inicial vs. Custo Total de Propriedade

Materiais refratários de alto desempenho que permitem revestimentos mais finos e eficientes são tipicamente mais caros inicialmente. Da mesma forma, um revestimento mais espesso de qualquer material custa mais. Este investimento inicial deve ser ponderado em relação ao custo total de propriedade, incluindo a vida útil do revestimento, o consumo de energia e o custo operacional do tempo de inatividade durante os procedimentos de revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de revestimento ideal depende inteiramente do seu objetivo operacional principal.

- Se o seu foco principal é maximizar a produção: Priorize um design que equilibre boa capacidade do forno com uma vida útil razoável do refratário para minimizar a frequência de tempo de inatividade para revestimento.

- Se o seu foco principal é fundir ligas agressivas de alta temperatura: Priorize a segurança e a longevidade selecionando um refratário robusto de alta qualidade, mesmo que isso signifique uma parede ligeiramente mais espessa e um volume reduzido do forno.

- Se o seu foco principal é minimizar os custos operacionais a longo prazo: Realize uma análise completa do custo do refratário versus a vida útil esperada e a eficiência energética para encontrar o menor custo total de propriedade, não apenas o menor preço inicial.

Em última análise, determinar a espessura correta do revestimento do forno é um cálculo de engenharia preciso, não uma especificação geral.

Tabela Resumo:

| Fator | Impacto na Espessura do Revestimento |

|---|---|

| Capacidade do Forno | Fornos maiores exigem revestimentos mais espessos para integridade estrutural. |

| Tipo de Metal & Temperatura | Ligas corrosivas de alta temperatura (por exemplo, aço) exigem revestimentos mais espessos e robustos. |

| Material Refratário | Materiais de alto desempenho podem permitir designs mais finos, mantendo a segurança. |

| Eficiência Elétrica | Revestimentos mais espessos aumentam a distância da bobina ao metal, potencialmente reduzindo a eficiência. |

Otimize seu processo de fusão com a estratégia de revestimento de forno correta.

A espessura correta do revestimento é crítica para a segurança, eficiência e custo-benefício de suas operações. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório, incluindo soluções especializadas para manutenção de fornos de indução e seleção de refratários. Nossa equipe pode ajudá-lo a analisar suas necessidades específicas — seja você fundindo ligas agressivas ou priorizando a produção — para garantir o máximo desempenho e valor.

Entre em contato conosco hoje para discutir como podemos apoiar as aplicações de fusão do seu laboratório e aprimorar o seu sucesso operacional.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.