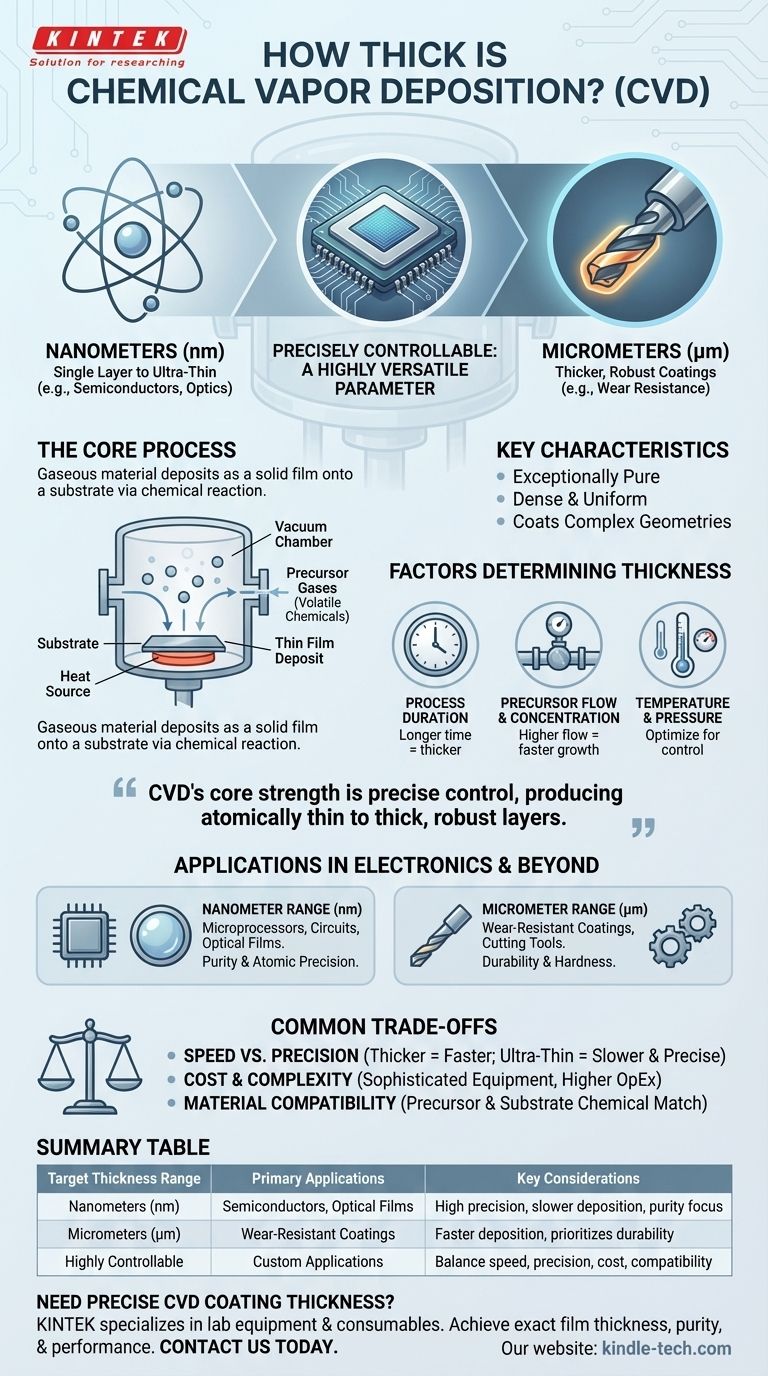

A espessura de um revestimento de Deposição Química a Vapor (CVD) não é um valor único, mas um parâmetro altamente controlável. Este processo é renomado por sua precisão, permitindo a criação de filmes que variam de uma única camada de átomos (nanômetros) a vários micrômetros de espessura, dependendo inteiramente da aplicação específica e das variáveis do processo.

A força central da Deposição Química a Vapor é o seu controle preciso sobre a espessura do filme. Essa versatilidade permite produzir desde as camadas atomicamente finas exigidas pela eletrônica moderna até revestimentos mais espessos e robustos para resistência ao desgaste.

O que é Deposição Química a Vapor?

O Processo Central

A Deposição Química a Vapor é um processo de fabricação que utiliza uma câmara de vácuo para depositar um material sólido a partir de um estado gasoso sobre uma superfície, conhecida como substrato.

Precursores químicos voláteis são introduzidos na câmara. Uma reação química é então induzida, tipicamente por calor, fazendo com que o material se deposite sobre a peça de trabalho.

Características Principais

O resultado deste processo é um filme fino excepcionalmente puro, denso e uniforme. Como os gases precursores podem fluir em torno de geometrias complexas, o CVD é excelente para revestir uniformemente formas intrincadas.

Os Fatores que Determinam a Espessura do CVD

A espessura final de um revestimento CVD é um resultado direto de vários parâmetros de processo cuidadosamente gerenciados. O controle total sobre essas variáveis é o que torna a tecnologia tão versátil.

Duração do Processo

O fator mais direto é o tempo. Quanto mais tempo o substrato for exposto ao processo de deposição, mais material se acumulará, resultando em um filme mais espesso.

Fluxo e Concentração do Precursor

A taxa na qual os produtos químicos precursores são introduzidos na câmara influencia diretamente a taxa de crescimento. Uma taxa de fluxo mais alta geralmente leva a uma deposição mais rápida e a um revestimento mais espesso em um determinado período de tempo.

Temperatura e Pressão

A temperatura e a pressão dentro da câmara de vácuo são críticas. Essas condições determinam a velocidade das reações químicas na superfície do substrato. Otimizá-las é fundamental para controlar não apenas a espessura, mas também a qualidade e a estrutura do filme.

Compreendendo a Vantagem "Ultrafina"

As referências destacam a capacidade do CVD de criar "camadas ultrafinas", que é uma de suas vantagens mais significativas, particularmente em indústrias de alta tecnologia.

Aplicações em Eletrônica

A produção de microprocessadores e circuitos elétricos depende da deposição de camadas atomicamente precisas de materiais condutores e isolantes. O CVD fornece o nível exato de controle necessário para construir essas estruturas microscópicas complexas.

Pureza em Qualquer Escala

Seja depositando um filme com alguns nanômetros ou vários micrômetros de espessura, o CVD produz materiais de pureza excepcionalmente alta. Isso garante um desempenho previsível e confiável, o que é inegociável em áreas como a fabricação de semicondutores.

Compromissos Comuns a Considerar

Embora poderoso, o processo CVD envolve o equilíbrio de prioridades concorrentes para alcançar o resultado desejado.

Velocidade vs. Precisão

Geralmente, depositar filmes mais espessos pode ser feito em uma taxa mais alta. No entanto, alcançar um filme ultrafino perfeitamente uniforme com precisão em nível atômico geralmente requer um processo mais lento e meticulosamente controlado.

Custo e Complexidade

O equipamento necessário para CVD de alta precisão é sofisticado e caro. Obter controle preciso sobre temperatura, pressão e fluxo de gás para aplicações avançadas aumenta a complexidade operacional e o custo.

Compatibilidade de Material e Substrato

O processo é fundamentalmente baseado em reações químicas. A escolha dos produtos químicos precursores é limitada àqueles que reagirão apropriadamente em temperaturas que o substrato possa suportar sem ser danificado.

Correspondendo a Espessura à Sua Aplicação

Sua exigência final de espessura determinará como você abordará o processo CVD.

- Se seu foco principal for a fabricação de semicondutores: Você utilizará o CVD por sua capacidade de criar filmes excepcionalmente puros e uniformes, muitas vezes com apenas alguns nanômetros de espessura.

- Se seu foco principal for revestimentos resistentes ao desgaste (por exemplo, em ferramentas de corte): Você usará o CVD para construir camadas muito mais espessas e duras, tipicamente na faixa de micrômetros, para maior durabilidade.

- Se seu foco principal for a criação de filmes ópticos: Você precisará de controle preciso da espessura na faixa de nanômetros para manipular a refletividade e a transmissão da luz para lentes ou sensores.

Em última análise, a espessura de um revestimento CVD é definida pelas necessidades específicas do seu projeto.

Tabela de Resumo:

| Faixa de Espessura Alvo | Aplicações Principais | Considerações Chave |

|---|---|---|

| Nanômetros (nm) | Semicondutores, Microeletrônica, Filmes Ópticos | Requer alta precisão, deposição mais lenta, foco na pureza e uniformidade |

| Micrômetros (µm) | Revestimentos Resistentes ao Desgaste, Ferramentas de Corte, Camadas Protetoras Espessas | Deposição mais rápida possível, prioriza durabilidade e dureza |

| Altamente Controlável | Aplicações personalizadas em vários setores | Equilíbrio entre velocidade, precisão, custo e compatibilidade do substrato |

Precisa de um revestimento CVD com espessura precisa para sua aplicação? A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções para fabricação de semicondutores, revestimentos resistentes ao desgaste e filmes ópticos. Nossa experiência garante que você obtenha a espessura exata do filme, pureza e desempenho que seu projeto exige. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como nossas soluções CVD podem aprimorar as capacidades do seu laboratório!

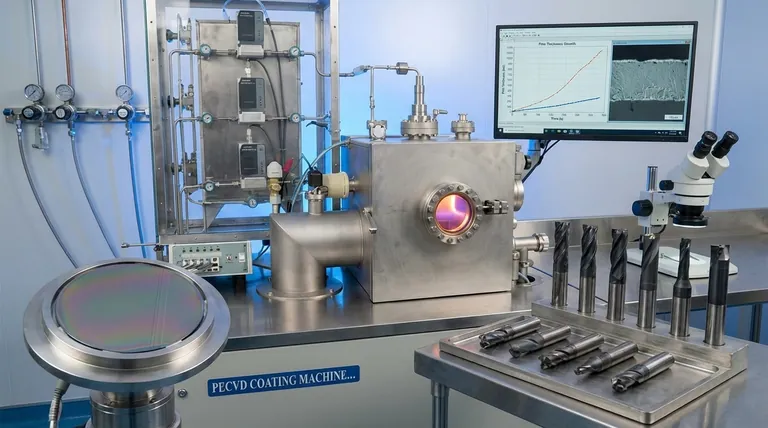

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme