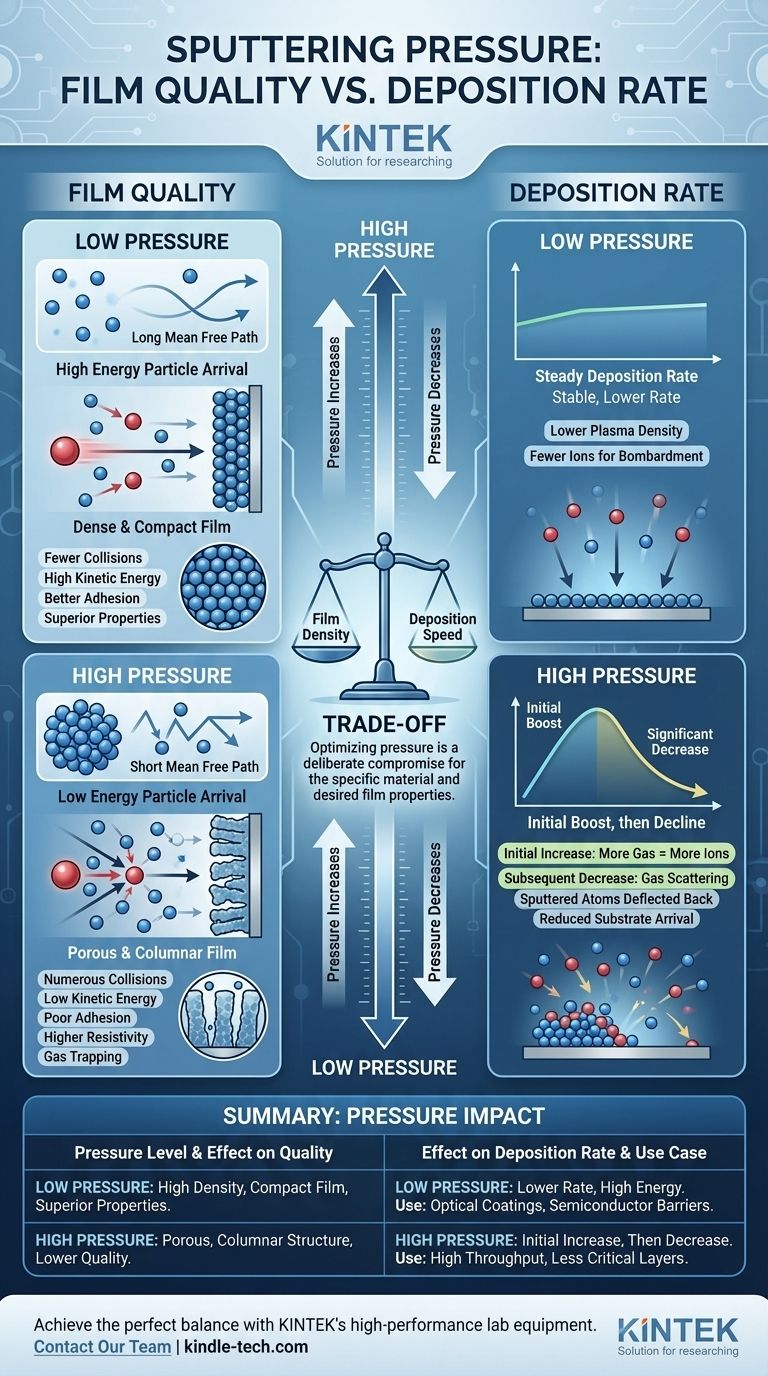

Na pulverização catódica, a pressão do gás é um parâmetro de controle fundamental com uma influência direta e muitas vezes conflitante na qualidade do filme e na taxa de deposição. Geralmente, operar com uma pressão de trabalho mais baixa aumenta a energia das partículas que chegam ao substrato, o que promove o crescimento de filmes densos e de alta qualidade. Por outro lado, aumentar a pressão pode inicialmente impulsionar a taxa de pulverização catódica até certo ponto, mas muitas vezes à custa da qualidade do filme devido ao aumento das colisões de partículas e perda de energia.

O desafio central ao definir a pressão de pulverização catódica é navegar na compensação inerente entre a velocidade de deposição e a qualidade final do filme. Não existe uma única pressão "melhor"; a configuração ideal é um compromisso deliberado adaptado ao material específico que está sendo depositado e às propriedades desejadas do filme final.

A Física: Como a Pressão do Gás Governa o Processo

Para controlar o resultado, você deve primeiro entender o mecanismo. A pressão do gás não é apenas um número em um medidor; ela altera fundamentalmente o ambiente entre o alvo de pulverização catódica e seu substrato.

Governança do Caminho Livre Médio

O conceito mais crítico é o caminho livre médio: a distância média que uma partícula (um íon ou um átomo pulverizado) percorre antes de colidir com um átomo de gás.

- Em baixa pressão, há menos átomos de gás, resultando em um longo caminho livre médio.

- Em alta pressão, há muitos átomos de gás, resultando em um curto caminho livre médio.

Este único fator dita a energia e a direção de todas as partículas na câmara.

Determinação da Energia das Partículas

A energia com que os átomos pulverizados chegam ao seu substrato é primordial para a qualidade do filme. A pressão é o principal botão para controlar essa energia.

Em baixa pressão, os átomos pulverizados sofrem poucas ou nenhuma colisão em sua jornada do alvo. Eles chegam ao substrato com alta energia cinética, o que é benéfico para a formação de filmes densos.

Em alta pressão, esses mesmos átomos sofrem inúmeras colisões com o gás de fundo. Cada colisão os priva de energia, fazendo com que cheguem ao substrato com energia muito baixa.

Como a Pressão Impacta Diretamente a Qualidade do Filme

A energia dos átomos que chegam se traduz diretamente na microestrutura e nas propriedades físicas do filme depositado.

Baixa Pressão: Filmes Mais Densos e de Maior Qualidade

Quando os átomos chegam com alta energia (devido à baixa pressão), eles têm mobilidade suficiente para se mover pela superfície do substrato. Isso permite que eles se estabeleçam em locais energeticamente favoráveis na estrutura da rede do filme.

O resultado é um filme mais denso e compacto com menos vazios ou furos. Isso geralmente leva a melhor adesão, propriedades ópticas ou elétricas superiores e maior integridade interna.

Alta Pressão: Filmes Porosos e de Menor Qualidade

Quando os átomos chegam com baixa energia (devido à alta pressão), eles essencialmente "grudam onde caem". Eles carecem da energia para se rearranjar em uma estrutura ideal.

Isso cria uma estrutura de filme mais porosa e colunar com vazios significativos entre os grãos. Esses filmes geralmente exibem baixa adesão, maior resistividade elétrica e podem aprisionar gás de pulverização catódica, levando a alta tensão interna e instabilidade ao longo do tempo.

O Efeito Complicado na Taxa de Pulverização Catódica

A relação entre pressão e taxa de deposição não é linear e pode ser enganosa se não for compreendida corretamente.

O Aumento Inicial da Taxa

Partindo de uma pressão muito baixa, um ligeiro aumento na pressão fornece mais átomos de gás (tipicamente Argônio) para serem ionizados. Isso aumenta a densidade do plasma e o número de íons disponíveis para bombardear o alvo, o que, por sua vez, aumenta a taxa na qual o material é pulverizado do alvo.

O Ponto de Virada e a Diminuição da Taxa

No entanto, à medida que a pressão continua a aumentar, dois efeitos negativos começam a dominar.

Primeiro, a nuvem de átomos de gás perto do alvo torna-se tão densa que pode dispersar os íons bombardeadores, reduzindo a eficiência do próprio processo de pulverização catódica.

Segundo, e mais importante, os átomos pulverizados são cada vez mais dispersos em seu caminho para o substrato. Eles podem ser desviados de volta para o alvo ou para as paredes da câmara, nunca atingindo sua amostra. Isso faz com que a taxa de deposição real no substrato diminua significativamente, mesmo que o material ainda esteja sendo removido do alvo em alta taxa.

Compreendendo as Compensações

Otimizar um processo de pulverização catódica é um exercício de equilíbrio de fatores concorrentes. A pressão está no cerne desse desafio.

O Dilema Taxa vs. Qualidade

A principal compensação é clara: buscar a maior taxa de deposição possível aumentando a pressão quase sempre sacrificará a qualidade do filme. A pressão que produz a deposição mais rápida raramente é a pressão que produz o filme mais denso e funcional.

O Fator Uniformidade

Em pressões muito baixas, a deposição pode se tornar mais "linha de visão", o que pode reduzir a uniformidade da espessura do filme em substratos grandes ou de formato complexo. Uma pressão ligeiramente mais alta pode usar a dispersão de gás a seu favor, criando um fluxo mais difuso de átomos que pode revestir superfícies de forma mais uniforme, embora isso venha com o custo da densidade.

Interação com a Potência

A pressão não age isoladamente. Como observado com a pulverização catódica por RF, o aumento da potência também aumenta a energia de bombardeio iônico. Portanto, um processo de baixa pressão às vezes pode ser imitado por um processo de alta pressão com significativamente mais potência, mas isso introduz suas próprias complexidades relacionadas ao aquecimento do substrato e à degradação do alvo.

Definindo a Pressão Certa para Seu Objetivo

Sua escolha da pressão de operação deve ser impulsionada pelo objetivo final para seu filme específico.

- Se seu foco principal é a densidade e o desempenho máximos do filme (por exemplo, revestimentos ópticos, barreiras semicondutoras): Comece com a pressão estável mais baixa que seu sistema pode manter e aumente-a apenas se for absolutamente necessário para gerenciar o estresse ou a uniformidade.

- Se seu foco principal é alto rendimento para uma aplicação menos crítica (por exemplo, camadas metálicas simples, revestimentos decorativos): Experimente para encontrar a pressão que oferece o pico da taxa de deposição, mas certifique-se de verificar se a adesão e a integridade do filme permanecem dentro de seus limites aceitáveis.

- Se seu foco principal é revestir uma forma 3D complexa de forma uniforme: Uma pressão moderadamente mais alta pode ser necessária para promover a dispersão de gás, mas isso deve ser cuidadosamente equilibrado para evitar a criação de um filme excessivamente poroso e de baixa qualidade.

Em última análise, dominar a pressão de pulverização catódica é sobre entender e controlar a energia de seus átomos depositantes para construir a estrutura de filme precisa que você exige.

Tabela Resumo:

| Nível de Pressão | Efeito na Qualidade do Filme | Efeito na Taxa de Deposição | Caso de Uso Típico |

|---|---|---|---|

| Baixa Pressão | Alta densidade, filmes compactos, propriedades superiores | Taxa mais baixa, mas chegada de alta energia | Revestimentos ópticos, barreiras semicondutoras |

| Alta Pressão | Estrutura porosa e colunar, menor qualidade | Aumento inicial da taxa, depois diminui devido à dispersão | Camadas de alto rendimento, menos críticas |

Com dificuldades para otimizar seu processo de pulverização catódica para o equilíbrio perfeito entre qualidade do filme e taxa de deposição? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho para deposição precisa de filmes finos. Nossos especialistas podem ajudá-lo a selecionar o sistema de pulverização catódica e os parâmetros certos para obter filmes densos e de alta qualidade de forma eficiente. Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório e descobrir como as soluções KINTEK podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo