Em média, um forno elétrico a arco (EAF) moderno consome entre 350 e 500 quilowatts-hora (kWh) de eletricidade para produzir uma tonelada métrica de aço bruto. O valor exato depende muito da idade do forno, da qualidade da sucata metálica que está sendo derretida e da eficiência das práticas operacionais da usina.

O consumo de eletricidade de um forno elétrico a arco é tão imenso que um único forno pode consumir tanta energia instantânea quanto uma pequena cidade. Compreender esse uso de energia não é apenas uma questão de custo; é o desafio central em um esforço global para tornar a produção de aço mais sustentável.

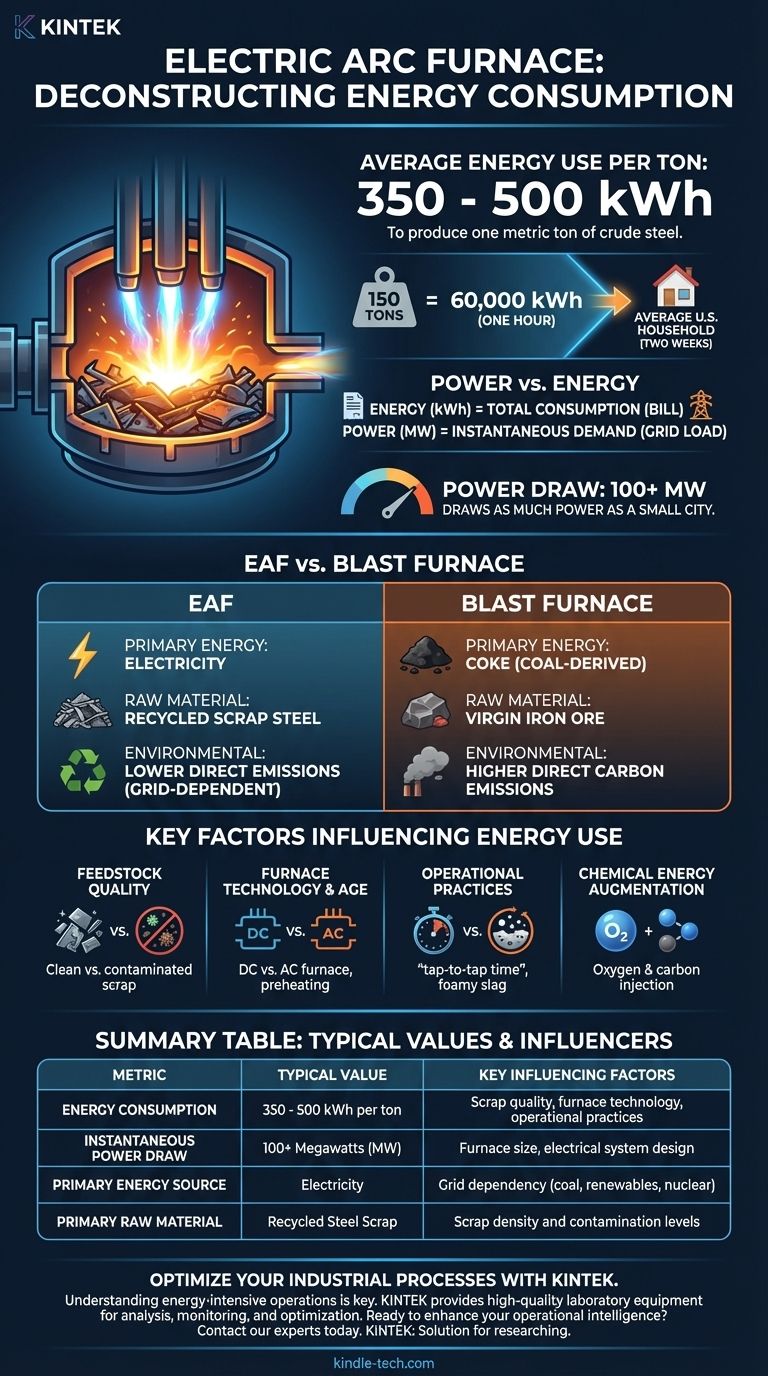

Desconstruindo o Consumo de Energia do EAF

Um forno elétrico a arco funciona passando uma enorme corrente elétrica através de eletrodos de grafite. Isso cria um arco de plasma — essencialmente um raio controlado — que pode atingir temperaturas de mais de 3.000°C (5.400°F), derretendo a carga de sucata de aço no forno abaixo.

Os Números Principais em Contexto

Um valor de consumo típico de 400 kWh por tonelada é um bom parâmetro de referência.

Para colocar isso em perspectiva, 400 kWh é eletricidade suficiente para alimentar a residência média dos EUA por quase duas semanas. Um forno que produz 150 toneladas de aço por "corrida" (um único ciclo de fusão) consome 60.000 kWh em aproximadamente uma hora.

Potência vs. Energia: Uma Distinção Crítica

É vital distinguir entre energia (kWh) e potência (MW).

- Energia (kWh) é a quantidade total de eletricidade consumida ao longo do tempo. Isso é o que determina a conta de eletricidade.

- Potência (MW) é a taxa na qual a eletricidade é usada a qualquer momento. Isso determina a carga na rede elétrica.

Um EAF é um dispositivo que consome muita energia e muita potência. Um forno de tamanho médio pode ter uma potência nominal de 100 megawatts (MW) ou mais. Essa demanda súbita e massiva por energia é a razão pela qual as siderúrgicas com EAFs são frequentemente localizadas perto de subestações de energia dedicadas.

Fatores Chave que Influenciam o Uso de Energia

Nem todos os fornos a arco são criados iguais. A faixa de 350-500 kWh/ton é ampla porque várias variáveis podem alterar drasticamente a eficiência de um forno.

Qualidade da Matéria-Prima

O tipo de metal alimentado no forno é um fator primário do uso de energia. Sucata de metal limpa, densa e pesada derrete de forma previsível e eficiente.

Sucata contaminada ou leve (como automóveis triturados) tem uma densidade menor, exigindo mais energia para derreter e frequentemente exigindo uma segunda ou terceira carga para encher o forno, o que permite a fuga de calor.

Tecnologia e Idade do Forno

Os EAFs modernos incorporam inúmeras melhorias de eficiência. Os fornos de corrente contínua (CC) são geralmente mais eficientes do que os fornos de corrente alternada (CA) mais antigos.

Técnicas como o pré-aquecimento da sucata, onde o gás quente de exaustão do forno é usado para aquecer o próximo lote de sucata, podem reduzir o consumo elétrico em 30-50 kWh/ton.

Práticas Operacionais

A habilidade da equipe do forno é fundamental. Uma métrica chave é o "tempo de corrida" — o tempo total para um ciclo completo de fusão. Minimizar esse tempo reduz a perda de calor e, portanto, o desperdício de energia.

Práticas como a criação de uma camada de "escória espumosa" no topo do aço fundido atuam como um cobertor isolante, retendo o calor do arco e transferindo-o de forma mais eficaz para o banho de metal.

Aumento de Energia Química

Os EAFs não dependem apenas da eletricidade. Eles também funcionam como reatores químicos.

Ao injetar oxigênio e carbono no forno, os operadores desencadeiam reações exotérmicas que geram calor significativo. Essa "energia química" reduz a energia elétrica necessária, otimizando tanto o custo quanto a velocidade de produção.

Compreendendo as Trocas: EAF vs. Alto-Forno

O forno elétrico a arco representa um dos dois métodos primários para a produção de aço. Compreender seu uso de energia requer compará-lo com a alternativa: o Forno de Oxigênio Básico (BOF), que processa ferro fundido de um alto-forno.

A Fonte de Energia

A principal entrada de energia de um EAF é a eletricidade. A principal entrada de energia de um alto-forno é o coque, um combustível derivado do carvão. O BOF que refina o ferro em aço usa a energia química do próprio metal quente, exigindo muito pouca energia externa.

A Matéria-Prima

Esta é a diferença mais significativa. Os EAFs usam quase exclusivamente sucata de aço reciclada. A rota alto-forno/BOF usa minério de ferro virgem. O EAF é fundamentalmente uma tecnologia de reciclagem.

O Ângulo Ambiental

Por evitar o uso de coque, o processo EAF tem emissões diretas de carbono drasticamente menores do que a rota tradicional do alto-forno.

No entanto, a pegada de carbono geral do EAF está ligada à rede elétrica de uma região. Se o forno é alimentado por eletricidade de usinas a carvão, suas emissões de ciclo de vida são maiores. Se alimentado por energias renováveis ou nuclear, sua pegada é excepcionalmente baixa.

Como Interpretar Esses Dados

Como você usa essas informações depende do seu objetivo final. Concentre-se na métrica que mais importa para sua análise.

- Se seu foco principal é a análise de custos: A métrica chave é kWh por tonelada, pois isso se traduz diretamente em uma grande despesa operacional e é um alvo primário para melhorias de eficiência.

- Se seu foco principal é o impacto ambiental: Considere tanto a eficiência elétrica do forno quanto a intensidade de carbono (gCO2/kWh) da rede elétrica que o abastece.

- Se seu foco principal é a eficiência operacional: Compare seu tempo de corrida, tempo de energização e consumo de energia com os padrões modernos de fornos, focando na qualidade da sucata e no uso de energia química.

Em última análise, dominar a equação energética de um forno elétrico a arco é a chave para produzir aço de forma mais econômica e sustentável.

Tabela Resumo:

| Métrica | Valor Típico | Principais Fatores Influenciadores |

|---|---|---|

| Consumo de Energia | 350 - 500 kWh por tonelada de aço | Qualidade da sucata, tecnologia do forno, práticas operacionais |

| Consumo Instantâneo de Potência | Mais de 100 Megawatts (MW) | Tamanho do forno, projeto do sistema elétrico |

| Fonte de Energia Primária | Eletricidade | Dependência da rede (carvão, renováveis, nuclear) |

| Matéria-Prima Primária | Sucata de Aço Reciclada | Densidade da sucata e níveis de contaminação |

Otimize Seus Processos Industriais com a KINTEK

Compreender operações intensivas em energia como a siderurgia em forno a arco é fundamental para a eficiência e a sustentabilidade. Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis de alta qualidade que o ajudam a analisar, monitorar e otimizar seus processos.

Seja você envolvido em testes de materiais, controle de qualidade ou desenvolvimento de processos, nossos produtos apoiam as medições precisas necessárias para melhorar a eficiência e reduzir custos.

Pronto para aprimorar sua inteligência operacional? Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem atender às suas necessidades específicas de laboratório e industriais.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a necessidade de emulsificadores de alto cisalhamento em revestimentos de nanopartículas de prata? Alcance a Dispersão Perfeita Hoje

- Quais são os perigos específicos da ação das nanopartículas? Descubra os Riscos dos Materiais em Nanoescala

- Qual é o propósito da etapa de recozimento? Alcançar Estabilidade na Amplificação de DNA e Propriedades de Materiais

- Qual é a faixa de temperatura para a pirólise lenta? Domine a Produção de Biochar com Controle Térmico Preciso

- Quais são os problemas de segurança com bombas de vácuo? Evite riscos químicos, mecânicos e de implosão

- Por que o tratamento térmico de alta temperatura é necessário para escudos compósitos de PEEK e tungstênio impressos em 3D?

- Quais são as vantagens de processo da combinação de sistemas de cisalhamento de alta velocidade com catalisadores químicos? Maximizar o Rendimento de Biomassa

- Quais são algumas maneiras de prevenir lesões ao lidar com substâncias e objetos quentes? Uma Estrutura Proativa para a Segurança Térmica