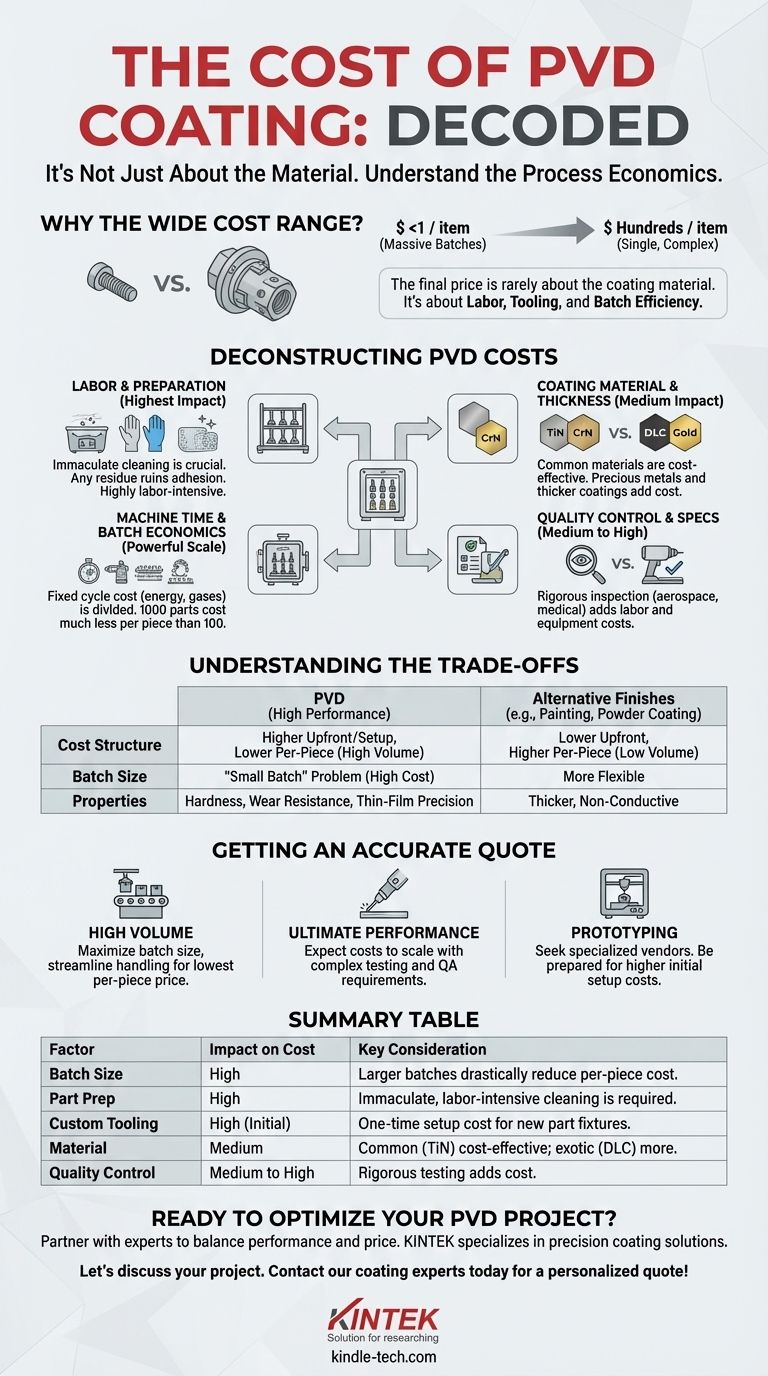

O custo do revestimento por Deposição Física de Vapor (PVD) é altamente variável, variando de menos de um dólar por item para lotes massivos de peças pequenas a centenas de dólares para componentes únicos, grandes e complexos. Essa ampla gama existe porque o preço é determinado menos pelo material do revestimento e mais pela logística do processo industrial, incluindo preparação da peça, ferramentas e tamanho do lote.

O preço final do revestimento PVD raramente se refere ao material do revestimento em si. É uma função da economia do processo: preparação intensiva em mão de obra, ferramentas personalizadas e a eficiência do tamanho do lote que pode ser executado na câmara de vácuo.

Desconstruindo os Custos do Revestimento PVD

Para entender uma cotação de PVD, você deve entender como uma instalação de revestimento calcula seu preço. O custo é uma montagem de vários fatores-chave, cada um contribuindo significativamente para o número final.

O Papel da Mão de Obra e da Preparação

Este é frequentemente o componente de custo maior e mais subestimado. O PVD é um processo de linha de visão realizado em um ambiente de alto vácuo, o que significa que as peças devem estar imaculadamente limpas antes de entrar na câmara.

Qualquer óleo, resíduo ou até mesmo uma impressão digital pode arruinar a adesão do revestimento para todo o lote. Isso requer limpeza ultrassônica em várias etapas, enxágues com água deionizada e manuseio cuidadoso, tudo isso intensivo em mão de obra.

Ferramentas e Fixações Personalizadas

As peças não podem simplesmente ser colocadas em uma bandeja. Elas devem ser mantidas em suportes ou fixações projetados sob medida que as prendam e as orientem corretamente para a fonte de revestimento.

O desenvolvimento e a fabricação dessas fixações são um custo de engenharia não recorrente (NRE). Para uma primeira execução de uma nova peça, essa taxa de configuração pode ser significativa. Para trabalhos repetidos de alto volume, esse custo é amortizado e se torna insignificante.

Tempo de Máquina e Economia de Lote

Uma câmara de revestimento PVD é um equipamento de capital caro. Executar um ciclo tem um custo fixo, independentemente de quantas peças estão dentro. Isso inclui energia, gases inertes, consumo de material alvo e tempo do operador da máquina.

Isso cria uma poderosa economia de escala. O custo para revestir 1.000 parafusos pequenos em um lote é dramaticamente menor por peça do que revestir apenas 100 deles, pois o custo fixo do ciclo é dividido por mais peças.

Material e Espessura do Revestimento

Embora não seja o principal fator, a escolha do material importa. Revestimentos comuns e funcionais como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN) são muito econômicos.

Materiais mais avançados ou complexos, como Carbono Tipo Diamante (DLC) ou revestimentos contendo metais preciosos como ouro ou platina, aumentarão o custo devido ao preço da matéria-prima e a parâmetros de deposição mais complexos. Revestimentos mais espessos também exigem tempos de ciclo mais longos, aumentando o custo.

Controle de Qualidade e Especificações

O nível exigido de garantia de qualidade impacta diretamente o preço. Um revestimento decorativo simples em um produto de consumo pode exigir apenas uma inspeção visual.

Em contraste, um revestimento PVD para um componente aeroespacial ou implante médico requer uma inspeção pós-processo rigorosa. Isso pode incluir testes de adesão, verificação de espessura com fluorescência de raios-X (XRF) e medições de dureza superficial, tudo o que adiciona custos de mão de obra e equipamento.

Compreendendo as Compensações

O PVD oferece desempenho excepcional, mas é essencial reconhecer as compensações econômicas em comparação com outros métodos de acabamento, como pintura, revestimento em pó ou galvanoplastia.

O Problema do "Pequeno Lote"

O PVD geralmente não é econômico para peças únicas ou protótipos muito pequenos. Os altos custos fixos de configuração, limpeza e execução de um ciclo de máquina significam que um lote de 5 peças pode custar quase tanto quanto um lote de 100.

Altos Custos Iniciais para Peças Novas

O custo NRE para fixações personalizadas pode ser uma barreira de entrada. Se você estiver revestindo apenas um pequeno número de peças únicas, essa taxa de ferramentas pode fazer com que o preço por peça pareça proibitivamente alto.

Custo vs. Acabamentos Alternativos

O PVD é quase sempre mais caro inicialmente do que o revestimento em pó ou a pintura. No entanto, esses métodos fornecem uma camada espessa e não condutiva que carece da dureza, resistência ao desgaste e precisão de filme fino do PVD. Você está pagando por um salto significativo em propriedades físicas e durabilidade.

Obtendo uma Cotação Precisa para o Seu Projeto

Para determinar se o PVD é adequado para sua aplicação e orçamento, você deve se envolver com um fornecedor de revestimento com as informações corretas. Seu objetivo ditará sua sensibilidade ao custo.

- Se seu foco principal é a produção de alto volume: Seu caminho para um preço baixo por peça é maximizar o tamanho do seu lote e otimizar o manuseio das peças para reduzir a mão de obra.

- Se seu foco principal é o desempenho máximo e a precisão: Esteja preparado para que os custos aumentem com a complexidade de seus requisitos de garantia de qualidade, testes e documentação.

- Se seu foco principal é a prototipagem ou pequenas tiragens: Procure um fornecedor especializado em pequenos lotes ou esteja preparado para altos custos iniciais de configuração e por peça.

Ao entender esses fatores de custo, você pode abordar um fornecedor de revestimento não com uma simples pergunta de preço, mas com as informações certas para construir uma parceria para um resultado bem-sucedido.

Tabela Resumo:

| Fator | Impacto no Custo | Consideração Chave |

|---|---|---|

| Tamanho do Lote | Alto | Lotes maiores reduzem drasticamente o custo por peça. |

| Preparação da Peça | Alto | É necessária uma limpeza impecável e intensiva em mão de obra. |

| Ferramentas Personalizadas | Alto (Inicial) | Custo de configuração único para novas fixações de peças. |

| Material do Revestimento | Médio | Revestimentos comuns (TiN) são econômicos; materiais exóticos (DLC, ouro) custam mais. |

| Controle de Qualidade | Médio a Alto | Testes rigorosos (adesão, espessura) adicionam custo. |

Pronto para Otimizar Seu Projeto de Revestimento PVD?

Compreender os fatores de custo é o primeiro passo. O próximo é fazer parceria com um especialista que possa ajudá-lo a navegar por esses fatores para alcançar o melhor equilíbrio entre desempenho e preço para sua aplicação específica.

A KINTEK é especializada em soluções de revestimento de precisão e equipamentos de laboratório. Seja você escalando uma linha de produção de alto volume ou desenvolvendo um protótipo que exige a máxima precisão, nossa experiência garante que você obtenha um acabamento durável e de alto desempenho que atenda às suas especificações e orçamento.

Vamos discutir seu projeto. Forneça-nos os detalhes de sua peça, o tamanho do lote alvo e os requisitos de desempenho, e forneceremos uma solução personalizada que oferece valor excepcional.

Entre em contato com nossos especialistas em revestimento hoje para uma cotação personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo