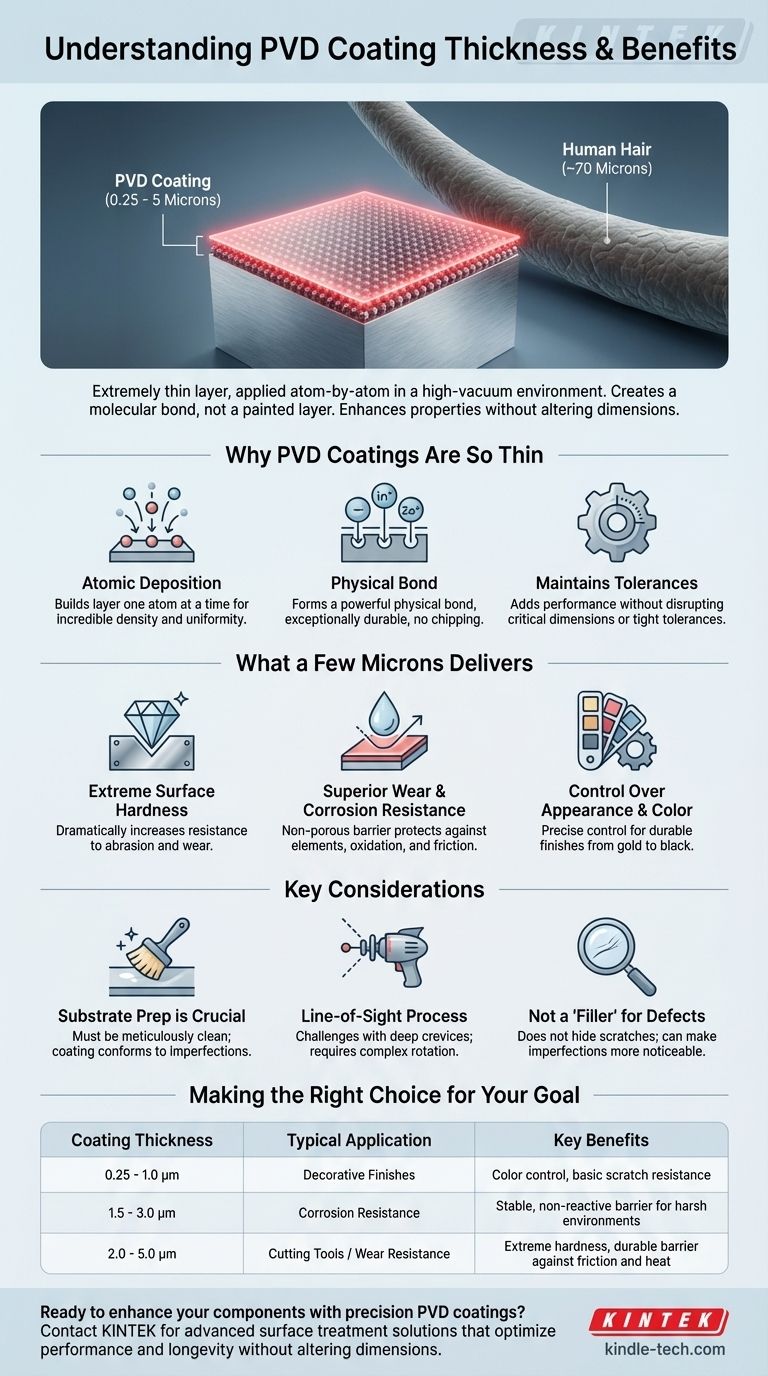

Na maioria das aplicações, um revestimento PVD tem entre 0,25 e 5 mícrons (μm) de espessura. Esta camada extremamente fina é aplicada átomo por átomo em um ambiente de alto vácuo, criando uma superfície que está molecularmente ligada ao material subjacente, e não simplesmente pintada por cima. O resultado é um acabamento que aprimora fundamentalmente as propriedades da peça.

O ponto crucial é que os revestimentos PVD são intencionalmente microscópicos. Seu valor não vem da espessura, mas sim da adição de extrema dureza superficial, lubrificidade e resistência à corrosão sem alterar as dimensões fundamentais ou as tolerâncias apertadas do componente.

Por Que os Revestimentos PVD São Tão Finos

A finura de um revestimento de Deposição Física de Vapor (PVD) não é uma limitação, mas sim sua característica definidora. O processo é projetado em nível molecular para atingir objetivos de desempenho específicos que um revestimento mais espesso não conseguiria.

O Processo de Deposição Atômica

PVD é uma técnica de deposição de filme fino. Dentro de uma câmara de vácuo, uma fonte de material sólido (como titânio ou zircônio) é vaporizada em um plasma de átomos ou moléculas individuais.

Essas partículas energizadas viajam e se condensam no componente alvo, construindo uma nova camada superficial um átomo de cada vez. Essa precisão em nível atômico cria um revestimento incrivelmente denso, uniforme e bem aderido.

Uma Ligação Física, Não uma Camada de Tinta

Ao contrário da galvanoplastia ou pintura tradicionais, que criam uma camada mecânica distinta, o PVD forma uma poderosa ligação física.

Os íons de alta energia se incorporam à superfície do substrato, criando uma camada de transição entrelaçada. É por isso que os revestimentos PVD são excepcionalmente duráveis e não lascam ou descascam facilmente.

Manutenção de Tolerâncias Críticas

Para componentes de precisão, como ferramentas de corte, peças de motor ou implantes médicos, mesmo alguns mícrons extras podem perturbar a função.

O PVD fornece uma solução ao adicionar aprimoramentos de desempenho significativos sem alterar significativamente as dimensões da peça. Ele melhora a peça sem comprometer seu ajuste e função projetados.

O Que Alguns Mícrons de PVD Entregam

Essa camada microscópica, muitas vezes com menos da espessura de um fio de cabelo humano, confere melhorias drásticas à superfície do substrato.

Dureza Extrema da Superfície

O principal benefício de muitos revestimentos PVD é um aumento radical na dureza da superfície.

Uma fina camada de um composto cerâmico muito duro, como o Nitreto de Titânio (TiN), atua como um escudo protetor para o metal mais macio por baixo, aumentando drasticamente sua resistência à abrasão e ao desgaste.

Resistência Superior ao Desgaste e à Corrosão

O processo PVD cria uma camada quimicamente estável e não porosa. Esse filme denso atua como uma barreira eficaz, protegendo o substrato contra elementos corrosivos, oxidação e fricção.

O resultado é uma vida útil mais longa para componentes que operam em ambientes agressivos.

Controle Sobre Aparência e Cor

O processo PVD permite um controle preciso sobre a aparência final.

Ao introduzir gases reativos como nitrogênio ou acetileno na câmara de vácuo, diferentes compostos são formados na superfície, cada um com uma cor única e durável. Isso permite acabamentos que variam de dourado e ouro rosa a grafite e preto.

Compreendendo as Compensações e Considerações

Embora poderoso, o processo PVD tem requisitos específicos que são cruciais para o sucesso. Entender isso garante que você esteja usando a tecnologia corretamente.

A Preparação do Substrato é Crucial

Um revestimento PVD é tão bom quanto a superfície na qual é aplicado. O revestimento é tão fino que se conformará perfeitamente à topografia subjacente.

Quaisquer imperfeições superficiais, óleos ou contaminantes devem ser meticulosamente removidos antes do revestimento. Uma superfície perfeitamente lisa e limpa é essencial para a adesão e desempenho ideais.

É um Processo de Linha de Visada

O material de revestimento vaporizado viaja em linha reta da fonte para a peça.

Revestir geometrias internas complexas ou fendas profundas pode ser desafiador. Isso é gerenciado por meio de rotação e posicionamento sofisticados das peças dentro da câmara, mas permanece uma consideração chave para o projeto da peça.

Não é um "Preenchedor" para Defeitos de Superfície

Ao contrário da tinta espessa ou do revestimento em pó, o PVD não esconderá nem preencherá arranhões, marcas de ferramentas ou outros defeitos superficiais.

Na verdade, a natureza de alto brilho de muitos acabamentos PVD pode tornar essas imperfeições subjacentes mais perceptíveis. O acabamento superficial inicial deve ser exatamente o que você deseja que o acabamento final seja.

Fazendo a Escolha Certa Para Seu Objetivo

A espessura ideal do revestimento é determinada inteiramente pela demanda primária da aplicação.

- Se seu foco principal for um acabamento decorativo: Um revestimento mais fino (tipicamente de 0,25 a 1,0 mícron) é frequentemente suficiente para atingir a cor desejada e fornecer resistência básica a arranhões.

- Se seu foco principal for resistência ao desgaste em ferramentas de corte: Um revestimento mais espesso, muitas vezes multicamadas (tipicamente de 2,0 a 5,0 mícrons), é necessário para fornecer uma barreira durável contra fricção e calor extremos.

- Se seu foco principal for resistência à corrosão ou biocompatibilidade: Uma espessura intermediária (tipicamente de 1,5 a 3,0 mícrons) de um material inerte específico é escolhida para criar uma barreira superficial estável e não reativa.

Em última análise, a espessura microscópica de um revestimento PVD é um recurso de engenharia deliberado que melhora o desempenho sem comprometer a precisão.

Tabela Resumo:

| Espessura do Revestimento (Mícrons) | Aplicação Típica | Benefícios Principais |

|---|---|---|

| 0,25 - 1,0 μm | Acabamentos Decorativos | Controle de cor, resistência básica a arranhões |

| 1,5 - 3,0 μm | Resistência à Corrosão | Barreira estável e não reativa para ambientes agressivos |

| 2,0 - 5,0 μm | Ferramentas de Corte / Resistência ao Desgaste | Dureza extrema, barreira durável contra fricção e calor |

Pronto para aprimorar seus componentes com revestimentos PVD de precisão?

Na KINTEK, somos especializados em equipamentos de laboratório avançados e consumíveis para aplicações de tratamento de superfície. Nossa experiência garante que suas peças recebam a espessura de revestimento ideal para dureza extrema, resistência ao desgaste e proteção contra corrosão — sem alterar dimensões críticas.

Entre em contato conosco hoje para discutir como nossas soluções podem melhorar o desempenho e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O grafite é afetado pelo calor? Descubra Sua Notável Resistência e Estabilidade em Altas Temperaturas

- O que acontece com o grafite em altas temperaturas? Descubra sua Resistência Extrema ao Calor

- Por que o grafite suporta altas temperaturas? Desvendando sua estabilidade térmica extrema para o seu laboratório

- Para que serve o forno de grafite? Atingir calor extremo de até 3000°C em um ambiente controlado

- Qual é a resistência à temperatura do grafite? Desvendando o seu potencial de alta temperatura no seu laboratório