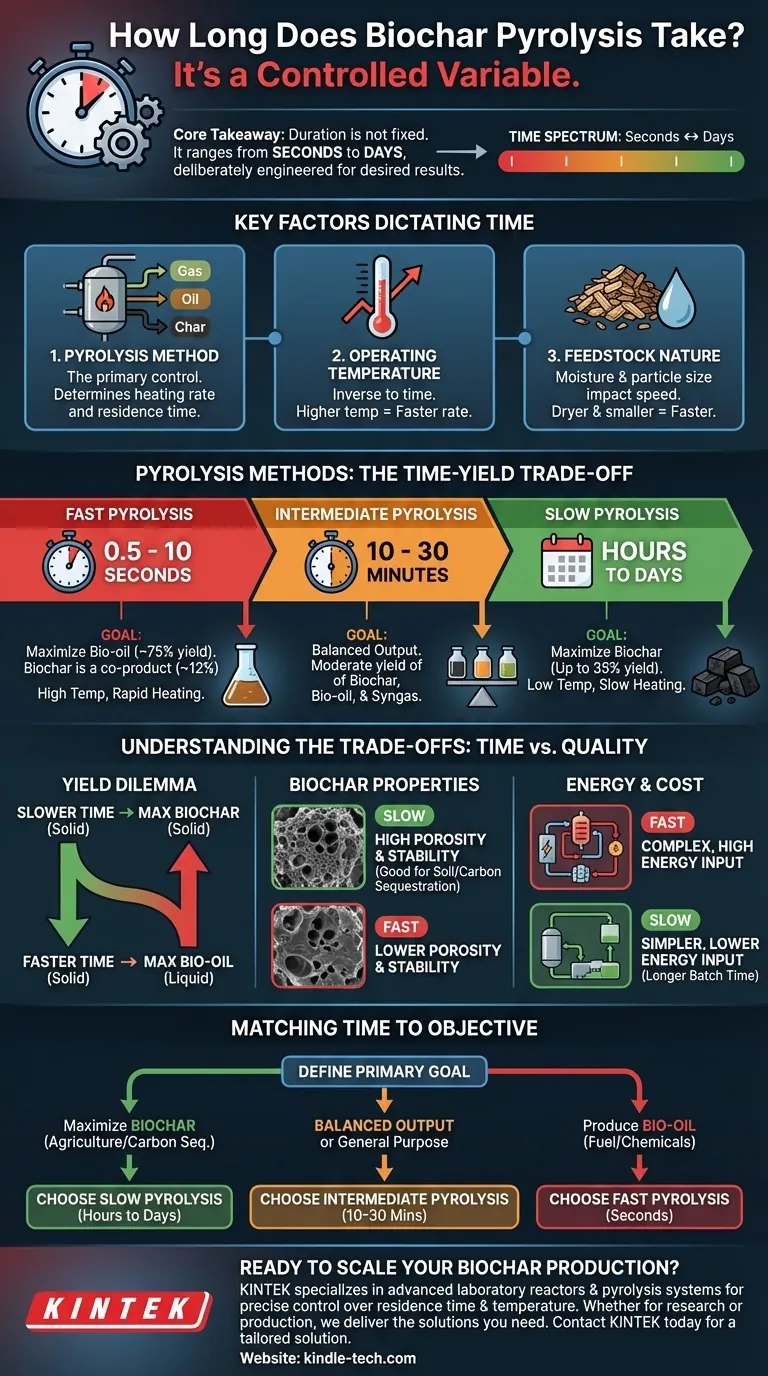

Em sua essência, o processo de pirólise de biochar pode levar de alguns segundos a vários dias. Essa vasta gama existe porque a duração não é um número fixo, mas uma variável crítica que é deliberadamente controlada. O tempo específico depende inteiramente da tecnologia utilizada e das propriedades desejadas do produto final de biochar.

A principal conclusão é que o tempo de pirólise é uma ferramenta, não uma constante. Durações mais curtas são projetadas para a produção de combustível líquido (bio-óleo), enquanto durações mais longas são usadas para maximizar o rendimento e a estabilidade do próprio biochar sólido.

Os Fatores Essenciais que Ditão o Tempo de Pirólise

A duração que a matéria-prima permanece na temperatura de reação, conhecida como tempo de residência, é a resposta mais direta à sua pergunta. Este tempo é determinado por três fatores interligados: o método de pirólise, a temperatura de operação e a natureza da matéria-prima.

Método de Pirólise: O Controle Primário

O fator mais significativo é o tipo de sistema de pirólise que está sendo usado. Estes são geralmente categorizados pela sua taxa de aquecimento e tempo de residência.

- Pirólise Lenta: Este método, como o nome indica, é um processo de longa duração. Os tempos de residência variam de várias horas a dias. Utiliza temperaturas mais baixas e taxas de aquecimento lentas para maximizar a produção de biochar, rendendo até 35% de carvão sólido em peso.

- Pirólise Rápida: Este é um processo extremamente rápido com tempos de residência de 0,5 a 10 segundos. Utiliza altas temperaturas e taxas de aquecimento muito rápidas. O objetivo principal da pirólise rápida é produzir bio-óleo líquido (até 75% de rendimento), sendo o biochar um coproduto secundário (cerca de 12% de rendimento).

- Pirólise Intermediária: Este método é um equilíbrio entre os dois extremos. Os tempos de residência estão tipicamente na faixa de 10 a 30 minutos, produzindo quantidades mais equilibradas de biochar, bio-óleo e syngas.

Temperatura e Taxa de Aquecimento

Temperatura e tempo estão inversamente relacionados. Para alcançar uma transformação química completa em um tempo mais curto, você precisa de uma temperatura mais alta e uma taxa de aquecimento mais rápida.

A pirólise lenta opera a temperaturas relativamente mais baixas (cerca de 400°C), permitindo que a matéria-prima "cozinhe" e se converta em carvão por um longo período. A pirólise rápida requer temperaturas muito mais altas (muitas vezes acima de 500°C) e reatores sofisticados para transferir esse calor para a matéria-prima quase instantaneamente.

Tipo e Preparação da Matéria-Prima

O material que você está convertendo em biochar também desempenha um papel crucial na determinação do tempo necessário.

- Teor de Umidade: Matéria-prima úmida requer uma quantidade significativa de energia inicial e tempo apenas para evaporar a água antes que a pirólise possa sequer começar. Matéria-prima mais seca converterá muito mais rapidamente.

- Tamanho da Partícula: Partículas menores, como serragem ou lascas de madeira finas, têm uma grande relação área de superfície/volume. Elas aquecem muito rapidamente e uniformemente, permitindo tempos de residência curtos. Um tronco grande e denso exigiria muitas horas ou até dias para que o calor penetrasse em seu núcleo.

Compreendendo as Trocas: Tempo vs. Qualidade

Escolher uma duração de pirólise é uma decisão de engenharia com consequências diretas para o produto final e a eficiência da operação. Não existe um tempo "melhor" único; existe apenas o melhor tempo para um objetivo específico.

O Dilema do Rendimento: Carvão vs. Óleo

Um tempo de residência mais longo (pirólise lenta) é o método padrão para maximizar o rendimento de biochar sólido. Se o seu objetivo é produzir o máximo de carbono sólido e estável possível para emenda do solo ou sequestro de carbono, um processo mais lento é superior. Um tempo de residência mais curto (pirólise rápida) limita intencionalmente a formação de carvão para maximizar o rendimento de bio-óleo líquido.

Propriedades do Biochar: Estabilidade e Porosidade

Uma pirólise mais longa e lenta geralmente produz biochar com uma estrutura porosa mais desenvolvida (porosidade) e maior área de superfície. Essas qualidades são altamente desejáveis para aplicações agrícolas, pois melhoram a retenção de água no solo e fornecem habitat para micróbios benéficos. As estruturas de carbono estáveis formadas durante a pirólise lenta também são mais resistentes à decomposição, tornando-as melhores para o sequestro de carbono a longo prazo.

Entrada de Energia e Custo Operacional

Os sistemas de pirólise rápida são frequentemente mais complexos e exigem uma entrada significativa de energia para manter altas temperaturas e aquecimento rápido. A pirólise lenta pode ser frequentemente alcançada com tecnologia mais simples e de menor custo (como fornos de retorta ou fornos de monte de terra), embora a desvantagem seja o tempo de processamento muito mais longo por lote.

Combinando o Tempo de Pirólise com o Seu Objetivo

Para selecionar o processo certo, você deve primeiro definir seu objetivo principal. A duração ideal é aquela que produz o resultado que você mais valoriza.

- Se o seu foco principal é maximizar o biochar para agricultura ou sequestro de carbono: Escolha a pirólise lenta com um tempo de residência de várias horas a dias.

- Se o seu foco principal é produzir bio-óleo líquido para combustível ou matéria-prima química: Escolha a pirólise rápida com um tempo de residência de alguns segundos.

- Se o seu foco principal é um resultado equilibrado ou um sistema de pequena escala e uso geral: A pirólise intermediária, com um tempo de residência de 10-30 minutos, oferece um compromisso prático.

Em última análise, controlar a duração da pirólise é como você projeta o resultado exato do seu processo.

Tabela Resumo:

| Método de Pirólise | Tempo de Residência Típico | Objetivo Principal | Rendimento de Biochar |

|---|---|---|---|

| Pirólise Rápida | 0,5 - 10 segundos | Maximizar Bio-Óleo | ~12% |

| Pirólise Intermediária | 10 - 30 minutos | Produção Equilibrada | Moderado |

| Pirólise Lenta | Horas a Dias | Maximizar Biochar | Até 35% |

Pronto para Aumentar Sua Produção de Biochar?

Navegar pelas trocas entre tempo de pirólise, rendimento e qualidade do produto requer o equipamento certo. A KINTEK é especializada em reatores de laboratório avançados e sistemas de pirólise projetados para controle preciso sobre o tempo de residência e a temperatura.

Seja você focado em maximizar o rendimento de biochar para pesquisa agrícola ou otimizar a produção de bio-óleo para aplicações energéticas, nossas soluções oferecem a confiabilidade e os dados de que você precisa.

Deixe nossos especialistas ajudá-lo a selecionar o sistema ideal para seus objetivos específicos. Entre em contato com a KINTEL hoje para discutir seu projeto e obter uma solução personalizada.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a temperatura de operação de um tubo de quartzo? Maximize a vida útil do tubo e a eficiência do processo

- Qual é a classificação de temperatura de um tubo de quartzo? Maximize o desempenho e evite falhas

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações