Não há uma resposta única para a duração de um ciclo de tratamento térmico a vácuo. O tempo total é altamente dependente do material específico, do tamanho e espessura da peça, e da massa total da carga a ser processada. Um ciclo completo pode variar de apenas algumas horas para componentes pequenos e simples a bem mais de 24 horas para peças muito grandes ou complexas.

A conclusão crucial é que um ciclo de tratamento térmico a vácuo não é um processo fixo e pronto. É um perfil térmico precisamente projetado e adaptado ao material, geometria e propriedades finais desejadas da peça de trabalho.

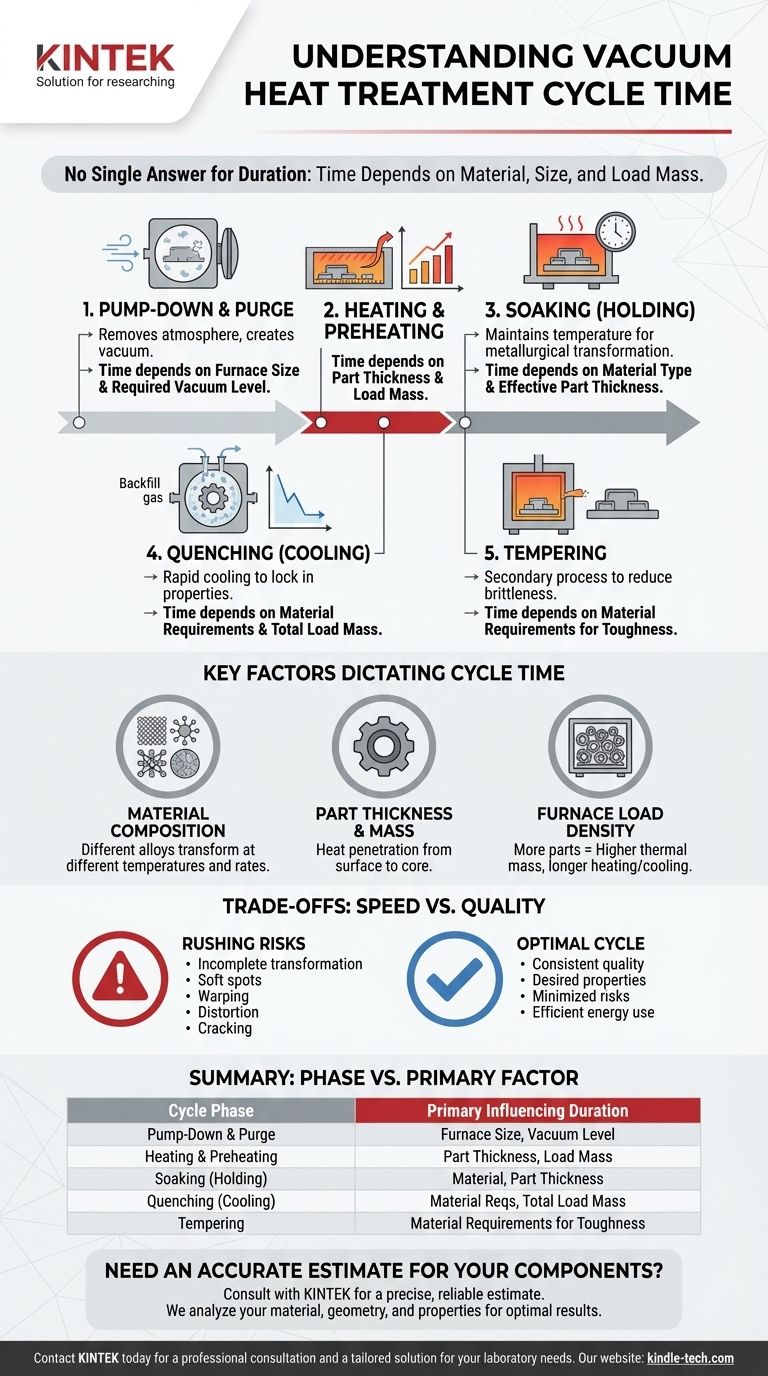

Desconstruindo o Ciclo de Tratamento Térmico a Vácuo

Para entender o tempo total, você deve primeiro entender as etapas individuais. Cada fase tem um propósito distinto e sua duração é governada por diferentes princípios físicos.

A Fase de Bombeamento e Purga

Antes que qualquer aquecimento comece, a câmara do forno deve ter a atmosfera removida para criar um vácuo. Esta fase envolve bombas potentes evacuando o ar e, frequentemente, preenchendo a câmara com um gás inerte como nitrogênio ou argônio para purgar qualquer oxigênio restante antes de evacuar novamente.

O tempo necessário depende do tamanho do forno e do nível de vácuo exigido. Câmaras maiores naturalmente levam mais tempo para evacuar.

A Fase de Aquecimento e Pré-aquecimento

Esta é a etapa em que a temperatura do forno é elevada até a temperatura de processamento alvo. Para muitos materiais, este não é um único e direto aumento.

O ciclo frequentemente inclui uma ou mais etapas de pré-aquecimento, onde a temperatura é elevada a um ponto intermediário e mantida. Isso permite que a temperatura se equalize em todas as peças, especialmente aquelas com espessuras variadas, prevenindo choque térmico e distorção.

A Fase de Imersão (Manutenção)

Uma vez que o material atinge a temperatura alvo final, ele é "imerso" ou mantido nessa temperatura por um período específico. Esta é a fase mais crítica para alcançar a transformação metalúrgica desejada.

O tempo de manutenção é um valor calculado, não uma suposição. Como sua referência observa, ele é determinado pela espessura efetiva da peça de trabalho. O objetivo é garantir que o núcleo da seção mais espessa atinja a temperatura alvo e sofra a mudança metalúrgica completa.

A Fase de Têmpera (Resfriamento)

Após a imersão, as peças devem ser resfriadas a uma taxa específica para fixar as propriedades desejadas, como a dureza. Em um forno a vácuo, isso é tipicamente feito preenchendo a câmara com gás inerte de alta pressão (como nitrogênio ou hélio) e circulando-o com um ventilador potente.

A taxa de resfriamento é determinada pelos requisitos do material. Alguns aços ferramenta precisam de uma têmpera extremamente rápida, enquanto outras ligas podem exigir um resfriamento mais lento e controlado para evitar rachaduras. A massa total da carga impacta significativamente o tempo necessário para extrair o calor.

A Fase de Revenimento

Para muitos processos de endurecimento, um ciclo de revenimento subsequente é necessário. Este é um tratamento térmico secundário, de baixa temperatura, que reduz a fragilidade e aumenta a tenacidade do material endurecido.

O revenimento pode adicionar várias horas ao tempo total do processo e é frequentemente realizado em um forno separado para melhorar a eficiência do fluxo de trabalho.

Fatores Chave Que Ditão o Tempo do Ciclo

Três variáveis primárias controlam a duração de cada etapa no ciclo de tratamento térmico.

Composição do Material

Diferentes ligas se transformam em diferentes temperaturas e taxas. Um aço ferramenta de alta liga requer um perfil de temperatura e tempo de imersão muito diferentes de um aço de baixa liga simples ou uma superliga à base de níquel.

Espessura e Massa da Peça

Este é o fator mais significativo. O calor deve penetrar da superfície ao núcleo da peça. Quanto mais espessa a seção transversal da peça, maior o tempo de aquecimento e imersão necessário para que o núcleo atinja a temperatura correta.

Densidade da Carga do Forno

Um forno carregado com muitas peças tem uma massa térmica muito maior do que um com uma única peça. Simplesmente leva mais energia e tempo para aquecer toda a carga uniformemente e para resfriá-la durante a têmpera.

Compreendendo as Compensações: Velocidade vs. Qualidade

Pode ser tentador tentar encurtar os tempos de ciclo para aumentar a produção, mas isso acarreta riscos significativos.

O Perigo de Apresurar o Processo

Um tempo de imersão insuficiente pode resultar em uma transformação metalúrgica incompleta, levando a pontos moles ou dureza inconsistente. Aquecer ou resfriar muito rapidamente pode criar tensões internas, fazendo com que as peças empenem, distorçam ou até rachem.

O Custo de um Ciclo Excessivamente Conservador

Por outro lado, ciclos excessivamente longos não melhoram necessariamente a qualidade e levam ao desperdício de recursos. Isso aumenta o consumo de energia e ocupa a capacidade de fornos caros, elevando o custo geral do tratamento sem agregar valor.

Estimando o Tempo para o Seu Projeto Específico

Para obter uma estimativa precisa, você deve passar de perguntas gerais para detalhes específicos. A melhor abordagem é consultar diretamente um profissional de tratamento térmico, fornecendo as informações necessárias.

- Se o seu foco principal é uma cotação orçamentária: Forneça o tipo de material, as dimensões gerais e a espessura máxima da seção transversal da peça.

- Se o seu foco principal é o planejamento do processo para um componente crítico: Você precisará fornecer um desenho de engenharia detalhado, o grau específico do material e as propriedades finais exigidas (por exemplo, faixa de dureza, profundidade da camada).

- Se o seu foco principal é otimizar uma corrida de produção de alto volume: Trabalhe com seu tratador térmico para analisar a configuração da carga do forno e a orientação da peça, pois isso pode impactar significativamente a eficiência do ciclo.

Em última análise, a duração de um ciclo de tratamento térmico a vácuo é o tempo necessário para alcançar as propriedades metalúrgicas corretas de forma confiável e repetível.

Tabela Resumo:

| Fase do Ciclo | Fator Primário de Influência na Duração |

|---|---|

| Bombeamento e Purga | Tamanho da Câmara do Forno e Nível de Vácuo Necessário |

| Aquecimento e Pré-aquecimento | Espessura da Peça e Massa da Carga |

| Imersão (Manutenção) | Tipo de Material e Espessura Efetiva da Peça |

| Têmpera (Resfriamento) | Requisitos do Material e Massa Total da Carga |

| Revenimento | Requisitos do Material para Tenacidade |

Precisa de uma estimativa precisa do tempo de ciclo para seus componentes específicos?

A duração de um ciclo de tratamento térmico a vácuo é crítica para o planejamento e a qualidade do seu projeto. Não adivinhe — obtenha uma estimativa precisa e confiável dos especialistas da KINTEK.

Somos especializados no fornecimento de equipamentos e consumíveis de laboratório para processamento térmico preciso. Ao entender seu material, geometria da peça e propriedades desejadas, podemos ajudá-lo a determinar o tempo de ciclo ideal para garantir resultados superiores sem atrasos custosos ou problemas de qualidade.

Entre em contato com a KINTEK hoje para uma consulta profissional e uma solução personalizada para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Como aspirar um forno? Um Guia Passo a Passo para Manutenção DIY Segura