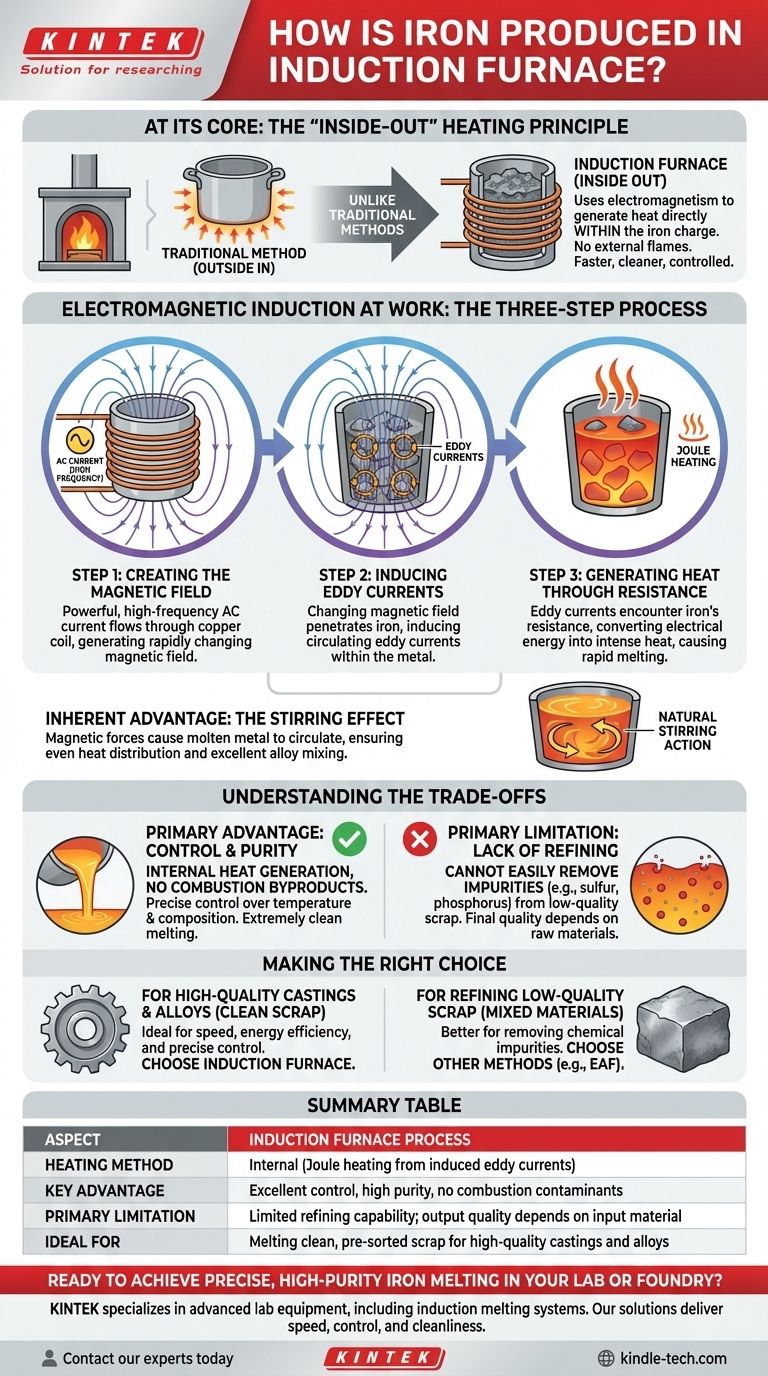

Em sua essência, um forno de indução produz ferro transformando o metal em sua própria fonte de calor. Ele usa um campo magnético poderoso e de rápida variação para induzir correntes elétricas fortes diretamente na carga de ferro. A resistência natural do ferro a essas correntes gera calor intenso, fazendo com que ele derreta de forma rápida e eficiente, sem chamas externas ou elementos de aquecimento.

A diferença fundamental em relação aos métodos tradicionais é que um forno de indução não aquece o ferro de fora para dentro. Em vez disso, ele usa os princípios do eletromagnetismo para gerar calor de dentro para fora, resultando em um processo de fusão mais rápido, limpo e controlado.

O Princípio Central: Indução Eletromagnética em Ação

Para entender como um forno de indução opera, é melhor dividir o processo em três etapas físicas distintas. Essas etapas ocorrem quase instantaneamente para criar o calor necessário para a fusão.

Etapa 1: Criação do Campo Magnético

O processo começa com uma grande bobina de cobre oca que envolve um cadinho contendo a carga de ferro (geralmente sucata ou ferro gusa). Uma corrente alternada (CA) poderosa e de alta frequência é passada por esta bobina. Este fluxo de eletricidade gera um campo magnético forte e em rápida flutuação no espaço dentro e ao redor da bobina.

Etapa 2: Indução de Correntes Parasitas (Eddy Currents)

Este poderoso campo magnético penetra no cadinho e passa diretamente através das peças de ferro eletricamente condutoras no interior. De acordo com as leis da indução eletromagnética, este campo magnético variável induz correntes elétricas menores e circulantes dentro do próprio ferro. Estas são conhecidas como correntes parasitas (eddy currents).

Etapa 3: Geração de Calor por Resistência

Esta é a etapa crítica onde o calor é criado. À medida que as correntes parasitas induzidas fluem através do ferro, elas encontram a resistência elétrica inerente do metal. Essa resistência converte a energia elétrica das correntes em intensa energia térmica, um fenômeno conhecido como aquecimento Joule. Esse calor é gerado profundamente dentro do metal, fazendo com que ele derreta rápida e uniformemente.

O Efeito de Agitação Inerente

Uma vantagem chave deste processo é a ação de agitação natural criada pelos campos magnéticos. As forças geradas pelas correntes parasitas fazem com que o metal fundido circule vigorosamente. Isso garante uma distribuição uniforme de calor e permite uma excelente mistura ao criar ligas de ferro precisas.

Entendendo as Compensações (Trade-offs)

Embora altamente eficaz, o forno de indução não é uma solução universal. Seus pontos fortes em uma área criam limitações em outra, o que é um fator crítico em sua aplicação industrial.

A Vantagem Principal: Controle e Pureza

Como o calor é gerado internamente e não há combustão de combustível, o processo de fusão é extremamente limpo. Não há subprodutos como cinzas ou gases de combustão para contaminar o metal. Isso, combinado com o efeito de agitação, oferece aos operadores controle preciso sobre a temperatura final e a composição química da liga de ferro.

A Limitação Principal: Falta de Refino

A natureza limpa do processo é também sua principal desvantagem. Fornos de indução são excelentes para fusão, mas são muito ruins para refino. Eles não conseguem remover facilmente impurezas indesejáveis como enxofre e fósforo de uma carga de sucata de baixa qualidade. A qualidade do produto final, portanto, depende muito da qualidade das matérias-primas introduzidas nele.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de indução é baseada no resultado desejado e na qualidade dos materiais de partida.

- Se seu foco principal é fundir sucata limpa e pré-selecionada para produzir peças fundidas de alta qualidade: O forno de indução é a escolha ideal por sua velocidade, eficiência energética e controle preciso sobre a composição do produto final.

- Se seu foco principal é refinar grandes lotes de sucata de baixa qualidade ou mista: Outros métodos, como o Forno a Arco Elétrico (EAF), são mais adequados devido à sua capacidade superior de remover impurezas químicas durante o processo de fusão.

Em última análise, a genialidade do forno de indução reside em seu uso elegante da física, tratando o metal não como um material passivo a ser aquecido, mas como um componente ativo em seu próprio circuito de aquecimento elétrico.

Tabela Resumo:

| Aspecto | Processo do Forno de Indução |

|---|---|

| Método de Aquecimento | Interno (aquecimento Joule a partir de correntes parasitas induzidas) |

| Vantagem Principal | Excelente controle, alta pureza, sem contaminantes de combustão |

| Limitação Primária | Capacidade de refino limitada; a qualidade da saída depende do material de entrada |

| Ideal Para | Fundir sucata limpa e pré-selecionada para peças fundidas e ligas de alta qualidade |

Pronto para alcançar a fusão de ferro precisa e de alta pureza em seu laboratório ou fundição?

A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo sistemas de fusão por indução. Nossas soluções oferecem a velocidade, o controle e a limpeza que seus processos exigem.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossa tecnologia pode aprimorar suas operações de fusão e a qualidade do produto.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual o papel de um forno tubular de quartzo na síntese de hBN? Otimize os seus resultados de deposição química em fase vapor

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?