Em sua essência, a Deposição Química a Vapor (CVD) produz grafeno ao fazer fluir um gás contendo carbono, como o metano, sobre um catalisador metálico quente. Dentro de um forno de alta temperatura, o gás se decompõe, e os átomos de carbono liberados se organizam na superfície da folha de metal — tipicamente cobre ou níquel — em uma folha contínua de grafeno com a espessura de um único átomo. Uma vez cultivada, essa película de grafeno pode ser transferida para um substrato diferente para uso em eletrônica ou outras aplicações.

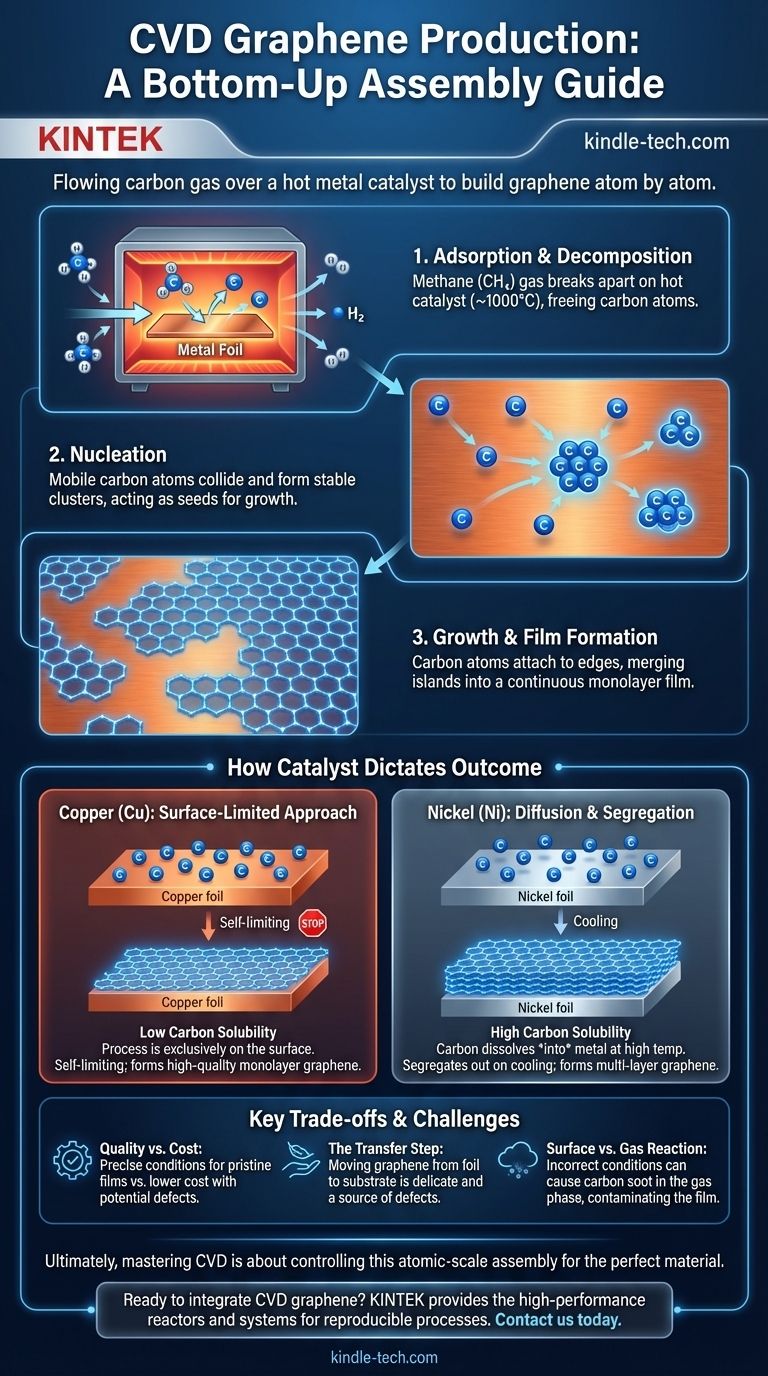

A Deposição Química a Vapor é fundamentalmente um método de montagem "de baixo para cima". Ela utiliza um catalisador e condições controladas para construir com precisão folhas de grafeno grandes e de alta qualidade, átomo por átomo, tornando-a a técnica mais promissora para produção em escala industrial.

O Mecanismo Central do Crescimento de Grafeno por CVD

Compreender o processo de CVD é acompanhar a jornada de um único átomo de carbono de uma molécula de gás para parte de uma rede hexagonal impecável. Todo o processo é uma reação cuidadosamente coreografada dentro de um ambiente controlado.

### Os Ingredientes Chave

A síntese requer alguns componentes essenciais: um gás precursor de carbono (geralmente metano), uma folha de catalisador metálico (como cobre), gases carreadores (hidrogênio e argônio) e um forno de alta temperatura para criar o ambiente de reação necessário.

### Etapa 1: Adsorção e Decomposição

Em temperaturas em torno de 1000°C, o gás precursor flui para o reator. As moléculas de metano se adsorvem, ou grudam, na superfície do catalisador metálico quente. Esse calor intenso faz com que as moléculas de metano se quebrem, um processo conhecido como pirólise, liberando átomos de carbono na superfície do catalisador.

### Etapa 2: Nucleação

Esses átomos de carbono recém-liberados são altamente móveis e se difundem pela superfície do metal. Eles acabam colidindo e começando a formar pequenos aglomerados de carbono estáveis. Esses aglomerados atuam como sementes, ou sítios de nucleação, para o crescimento do grafeno.

### Etapa 3: Crescimento e Formação da Película

Uma vez formados os sítios de nucleação, outros átomos de carbono que migram na superfície se ligam às bordas dessas "ilhas de grafeno". As ilhas crescem cada vez mais até se fundirem, formando uma folha contínua e ininterrupta de grafeno monocamada que cobre toda a superfície da folha de metal.

Como o Catalisador Determina o Resultado

A escolha do catalisador metálico não é arbitrária; ela muda fundamentalmente o mecanismo de crescimento e a qualidade do grafeno resultante. A principal diferença reside na facilidade com que o carbono se dissolve no metal.

### Cobre: A Abordagem com Limite de Superfície

O cobre tem uma solubilidade de carbono muito baixa. Isso significa que os átomos de carbono não se dissolvem no volume do cobre. Em vez disso, todo o processo ocorre direta e exclusivamente na superfície.

Este é um mecanismo de auto-limitação. Assim que a superfície do cobre é totalmente coberta por uma única camada de grafeno, a atividade catalítica cessa, impedindo a formação de camadas adicionais. Isso torna o cobre o substrato ideal para produzir grandes áreas de grafeno monocamada de alta qualidade.

### Níquel: O Método de Difusão e Segregação

Em contraste, o níquel tem uma alta solubilidade de carbono. Em altas temperaturas, os átomos de carbono do gás precursor se dissolvem no volume do metal níquel, muito parecido com o açúcar se dissolvendo em água quente.

Quando o sistema é resfriado, a capacidade do níquel de reter carbono diminui, e os átomos de carbono dissolvidos "precipitam" ou segregam de volta para a superfície, onde formam camadas de grafeno. Este processo é mais difícil de controlar e frequentemente resulta em grafeno multicamadas, mais espesso ou menos uniforme.

Compreendendo as Compensações

Embora a CVD seja uma técnica poderosa, é essencial reconhecer seus desafios e limitações inerentes. Essas compensações definem o cenário da produção de grafeno.

### Qualidade vs. Custo

Obter grafeno imaculado e sem defeitos requer um controle extremamente preciso da temperatura, pressão e taxas de fluxo de gás, o que aumenta a complexidade e o custo. Afrouxar essas condições pode reduzir o custo, mas pode introduzir defeitos ou impurezas na folha de grafeno.

### A Etapa Crítica de Transferência

O grafeno cultivado por CVD é criado em uma folha de metal, que não é útil para a maioria das aplicações finais, como eletrônica. O grafeno deve ser transferido para um substrato alvo, como silício ou um polímero flexível.

Este processo de transferência é delicado e é uma fonte primária de defeitos como rasgos, rugas e contaminação, que podem degradar as propriedades excepcionais do grafeno. O desafio de uma transferência limpa e escalável continua sendo um gargalo significativo.

### Reação de Superfície vs. Reação em Fase Gasosa

Para uma película de alta qualidade, a decomposição do metano deve ocorrer na superfície do catalisador (uma reação heterogênea). Se a temperatura for muito alta ou as condições estiverem incorretas, o carbono pode formar partículas de fuligem na fase gasosa, que então caem e contaminam a camada de grafeno em crescimento, degradando severamente sua qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem CVD ideal depende inteiramente da aplicação pretendida e das propriedades desejadas do material final.

- Se seu foco principal é produzir grafeno monocamada de alta qualidade e grande área para eletrônica: A CVD em um substrato de cobre é o padrão estabelecido devido ao seu mecanismo de crescimento de superfície de auto-limitação.

- Se seu objetivo é produzir grafeno multicamadas ou pós de grafeno: Um método baseado em difusão usando um catalisador de níquel pode ser uma rota mais direta e econômica.

- Se você está realizando pesquisa fundamental: O controle preciso oferecido pela CVD a torna uma ferramenta inestimável para estudar sistematicamente os efeitos da temperatura, precursores e catalisadores nas propriedades do grafeno.

Em última análise, dominar a CVD para a produção de grafeno é controlar um processo de montagem catalisado em escala atômica para construir um material perfeito de baixo para cima.

Tabela de Resumo:

| Estágio | Processo Chave | Papel do Catalisador | Resultado |

|---|---|---|---|

| 1. Adsorção e Decomposição | Gás metano flui sobre folha de metal quente (~1000°C) e se decompõe. | Fornece uma superfície quente para as moléculas de gás se quebrarem, liberando átomos de carbono. | Átomos de carbono são liberados na superfície do catalisador. |

| 2. Nucleação | Átomos de carbono livres se difundem e formam aglomerados estáveis. | As propriedades da superfície determinam a densidade e a localização dos sítios de nucleação. | Pequenas "ilhas de grafeno" começam a se formar. |

| 3. Crescimento | Átomos de carbono se ligam às bordas das ilhas, que se expandem e se fundem. | Determina o mecanismo de crescimento (limitado pela superfície vs. baseado em difusão). | Uma película contínua de grafeno com a espessura de um único átomo é formada. |

Pronto para integrar grafeno CVD de alta qualidade em sua pesquisa ou desenvolvimento de produtos?

O controle preciso necessário para uma síntese de grafeno bem-sucedida depende de equipamentos de laboratório de alto desempenho. A KINTEK é especializada em fornecer os reatores, fornos e sistemas de manuseio de gás que possibilitam processos de CVD reprodutíveis e escaláveis.

Se você está desenvolvendo eletrônicos de última geração ou conduzindo pesquisas de materiais de ponta, nossa experiência em equipamentos e consumíveis de laboratório pode ajudá-lo a atingir seus objetivos. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno Vertical de Grafitação a Vácuo de Alta Temperatura

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas