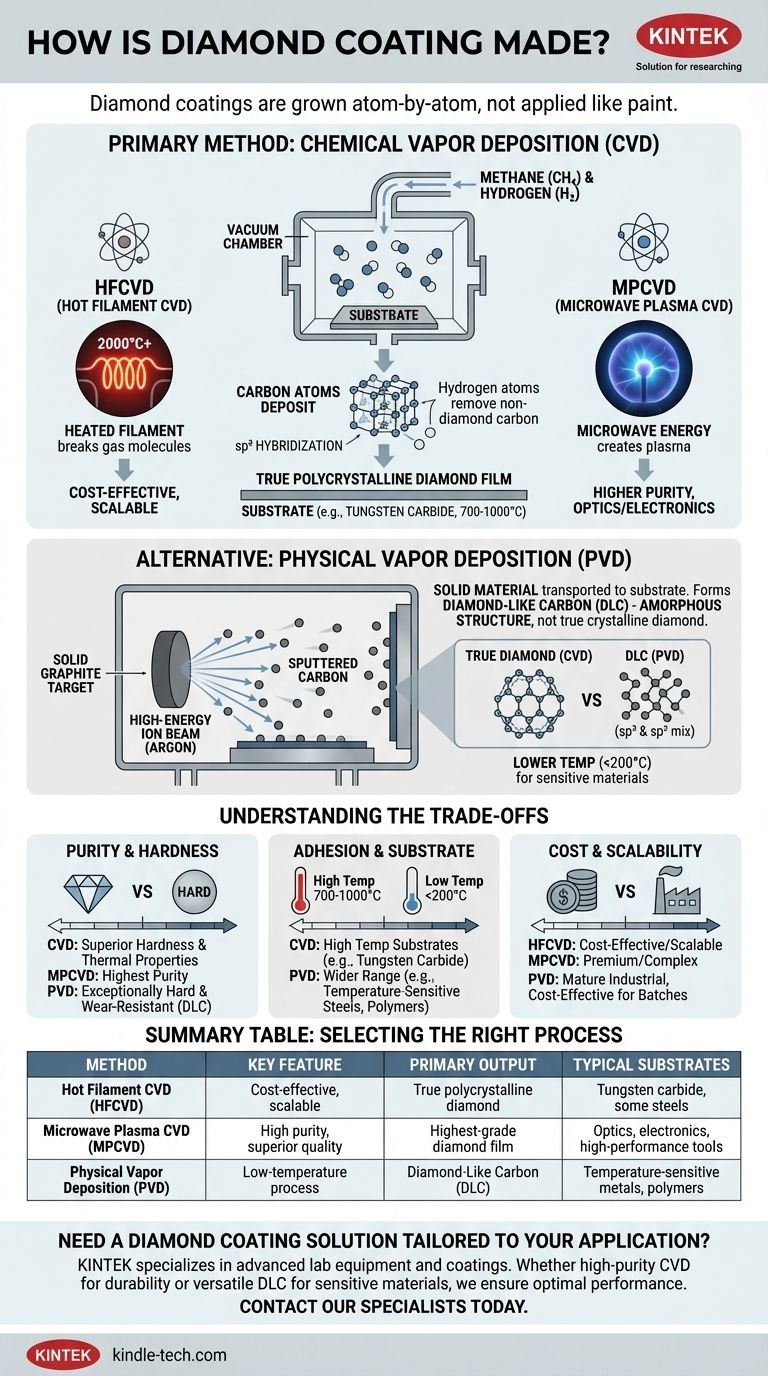

Os revestimentos de diamante não são aplicados como tinta ou galvanoplastia; eles são cultivados átomo por átomo diretamente em uma superfície em ambientes altamente controlados. O método mais prevalente é a Deposição Química a Vapor (CVD), um processo que envolve a introdução de gases ricos em carbono (como metano) em uma câmara de vácuo e a energização deles para que se separem, permitindo que os átomos de carbono se organizem em um filme de diamante cristalino em um substrato. Uma família secundária de técnicas, a Deposição Física a Vapor (PVD), também é usada, embora muitas vezes produza Carbono Semelhante ao Diamante (DLC), que possui propriedades diferentes do diamante verdadeiro.

O método usado para criar um revestimento de diamante não é apenas um detalhe de fabricação – ele dita fundamentalmente as propriedades do revestimento, desde sua pureza e dureza até seu custo e aplicações adequadas. Escolher o processo certo é tão importante quanto escolher o próprio revestimento.

O Método Principal: Deposição Química a Vapor (CVD)

A Deposição Química a Vapor é o carro-chefe para a criação de filmes de diamante policristalino genuínos. Ela constrói um revestimento de baixo para cima usando uma reação química em estado gasoso.

O Princípio Central da CVD

Pense na CVD como vapor condensando em um espelho frio, mas em um nível atômico preciso. Um gás contendo carbono (tipicamente metano) misturado com hidrogênio é alimentado em uma câmara de baixa pressão contendo o objeto a ser revestido, conhecido como substrato. A energia é então introduzida para criar um plasma, que quebra as moléculas de gás em carbono atômico reativo e hidrogênio.

O carbono atômico então se deposita, ou cresce, na superfície mais quente do substrato. Sob condições cuidadosamente controladas, esses átomos de carbono se ligam na forte estrutura de ligação tetraédrica (hibridização sp³) que define um verdadeiro cristal de diamante. O hidrogênio atômico desempenha um papel crítico ao remover seletivamente qualquer carbono não-diamante (hibridização sp², como grafite) que possa se formar, garantindo o crescimento de um filme de diamante puro.

Método 1: CVD por Filamento Quente (HFCVD)

Este é um dos métodos de CVD mais comuns e econômicos. Um filamento de tungstênio, semelhante ao de uma lâmpada incandescente antiga, é aquecido a mais de 2000°C.

O calor extremo do filamento fornece a energia para quebrar os gases metano e hidrogênio, iniciando o processo de deposição. É relativamente simples e pode ser dimensionado para revestir grandes áreas de superfície.

Método 2: CVD por Plasma de Micro-ondas (MPCVD)

Este método usa energia de micro-ondas para criar uma bola de plasma densa e estável dentro da câmara. O substrato é colocado diretamente dentro deste plasma altamente energético.

A MPCVD é um processo mais limpo do que a HFCVD porque não há filamento para degradar e potencialmente contaminar o filme. Isso permite o crescimento de filmes de diamante de maior pureza e menor tensão com qualidade excepcional, tornando-o o padrão para aplicações de alto desempenho, como óptica e eletrônica.

Uma Alternativa: Deposição Física a Vapor (PVD)

As técnicas de PVD operam com um princípio diferente. Em vez de construir um filme a partir de um gás, elas começam com um material sólido e o transportam para o substrato.

O Processo PVD

No contexto de revestimentos de carbono, o processo PVD tipicamente envolve a colocação de um alvo de grafite sólido em uma câmara de vácuo. Um feixe de íons de alta energia (geralmente argônio) é disparado contra o alvo, desalojando fisicamente os átomos de carbono de sua superfície.

Este material de carbono "pulverizado" viaja através do vácuo e se deposita como um filme fino no substrato. Pense nisso como uma forma de pintura em spray microscópica com átomos individuais.

A Distinção Crítica: Diamante vs. Carbono Semelhante ao Diamante (DLC)

É crucial entender que os processos PVD raramente produzem um revestimento de diamante policristalino verdadeiro e cristalino. Em vez disso, eles tipicamente criam Carbono Semelhante ao Diamante (DLC).

O DLC é um material amorfo, o que significa que seus átomos não possuem uma estrutura cristalina de longo alcance. É uma mistura de ligações tipo diamante (sp³) e tipo grafite (sp²), muitas vezes com hidrogênio incorporado na estrutura. Embora o DLC seja extremamente duro e muito escorregadio (baixo atrito), ele não possui a mesma condutividade térmica, transparência óptica ou dureza máxima de um verdadeiro filme de diamante CVD.

Compreendendo as Compensações

A escolha entre esses métodos se resume a um equilíbrio entre o desempenho exigido, a compatibilidade do material e o custo.

Pureza e Dureza

A CVD produz diamante policristalino verdadeiro, que é intrinsecamente mais duro e possui propriedades térmicas e ópticas superiores. A MPCVD oferece a mais alta pureza e qualidade.

A PVD produz DLC, que é excepcionalmente duro e resistente ao desgaste para muitas aplicações, mas não é tão duro quanto o diamante puro.

Adesão e Material do Substrato

Os processos CVD exigem temperaturas de substrato muito altas (700-1000°C), limitando seu uso a materiais que podem suportar o calor, como carboneto de tungstênio, nitreto de silício e certos aços.

A PVD é um processo de baixa temperatura (geralmente abaixo de 200°C), tornando-o adequado para uma gama muito mais ampla de materiais, incluindo aços temperados sensíveis à temperatura, ligas de alumínio e até mesmo alguns polímeros.

Custo e Escalabilidade

A HFCVD é geralmente o método CVD mais econômico e se adapta bem para revestir geometrias grandes e simples, como insertos de ferramentas de corte.

O equipamento MPCVD é mais complexo e caro, tornando-o a escolha premium para aplicações onde o desempenho máximo justifica o custo. A PVD é uma tecnologia industrial madura que pode ser muito econômica para revestir grandes lotes de componentes.

Selecionando o Processo Certo para Sua Aplicação

A escolha do revestimento correto começa com a compreensão do processo de fabricação por trás dele.

- Se seu foco principal é a máxima dureza e condutividade térmica: Escolha a CVD por Plasma de Micro-ondas (MPCVD) para o filme de diamante policristalino de mais alta pureza.

- Se seu foco principal é revestir ferramentas resistentes ao desgaste com um orçamento limitado: Considere a CVD por Filamento Quente (HFCVD) como uma solução econômica para revestimentos de diamante verdadeiro em substratos compatíveis.

- Se seu foco principal é a lubricidade e a resistência ao desgaste em materiais sensíveis à temperatura: Um revestimento de Carbono Semelhante ao Diamante (DLC) baseado em PVD é sua escolha mais prática e versátil.

Compreender esses métodos fundamentais de produção permite que você vá além das alegações de marketing e selecione um revestimento com base no desempenho de engenharia específico que você exige.

Tabela Resumo:

| Método | Característica Principal | Produto Principal | Substratos Típicos |

|---|---|---|---|

| CVD por Filamento Quente (HFCVD) | Econômico, escalável | Diamante policristalino verdadeiro | Carboneto de tungstênio, alguns aços |

| CVD por Plasma de Micro-ondas (MPCVD) | Alta pureza, qualidade superior | Filme de diamante de mais alta qualidade | Óptica, eletrônica, ferramentas de alto desempenho |

| Deposição Física a Vapor (PVD) | Processo de baixa temperatura | Carbono Semelhante ao Diamante (DLC) | Metais sensíveis à temperatura, polímeros |

Precisa de uma solução de revestimento de diamante adaptada à sua aplicação? Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório avançados para revestimentos de materiais de ponta. Se você precisa de diamante CVD de alta pureza para durabilidade extrema ou revestimentos DLC versáteis para materiais sensíveis, nossa experiência garante desempenho ideal e custo-benefício. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório!

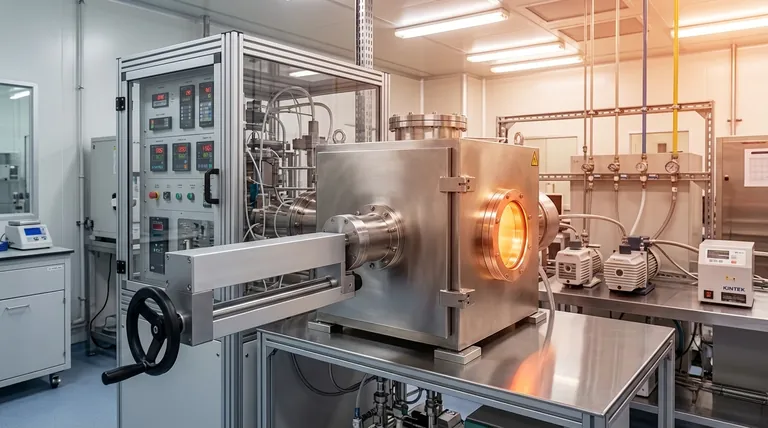

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas