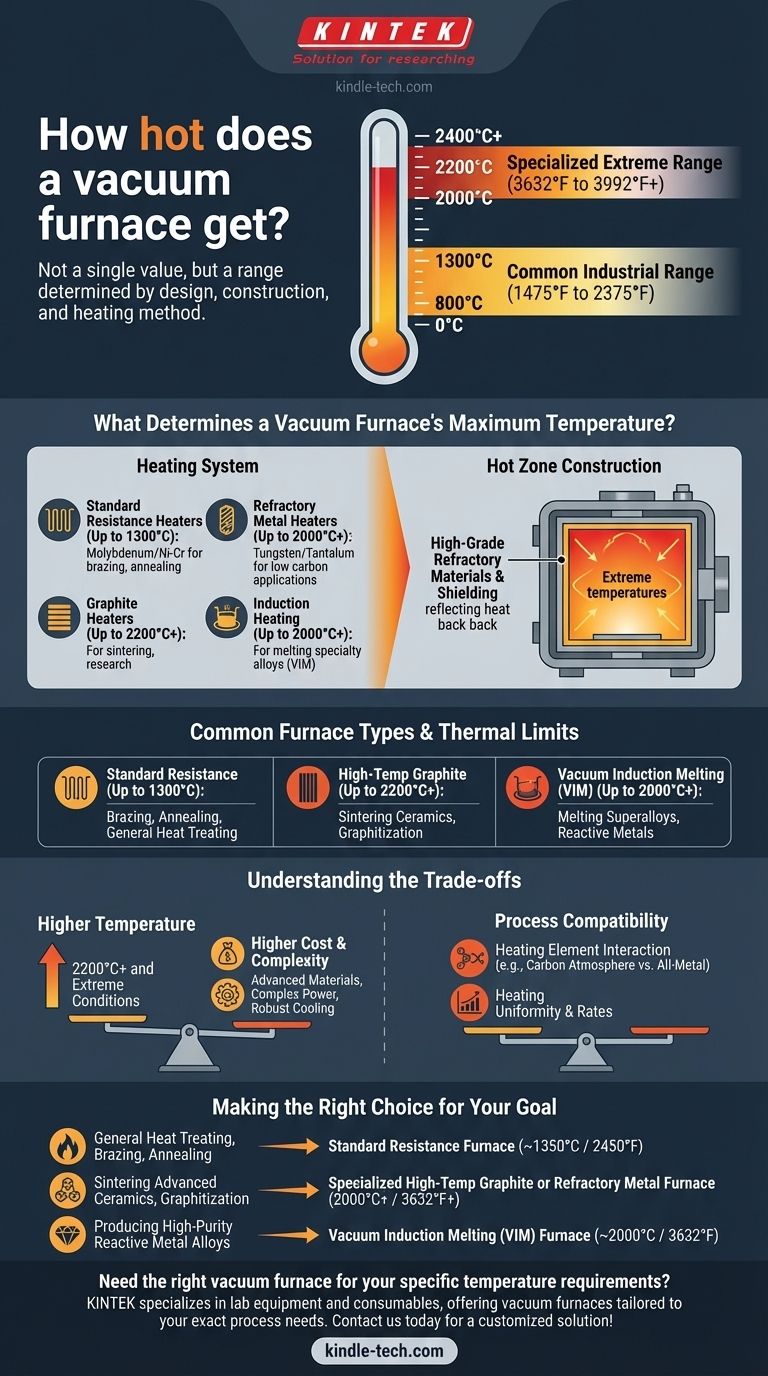

A temperatura máxima de um forno a vácuo não é um valor único, mas uma faixa determinada pelo seu design específico, construção e método de aquecimento. Embora muitos fornos industriais comuns operem na faixa de 800°C a 1300°C (1475°F a 2375°F), fornos especializados que utilizam elementos de aquecimento de grafite ou metal refratário podem atingir temperaturas de 2200°C (3992°F) e além.

O termo "forno a vácuo" abrange uma ampla gama de tecnologias para diferentes processos industriais. Portanto, a questão crítica não é sobre uma única temperatura máxima, mas sim: qual tipo de forno a vácuo possui a capacidade térmica necessária para seu material e processo específicos?

O Que Determina a Temperatura Máxima de um Forno a Vácuo?

A classificação de temperatura máxima de um forno a vácuo é o resultado de um sistema projetado. O limite é definido pelo componente com a menor tolerância ao calor.

O Papel do Sistema de Aquecimento

O coração do forno é seu sistema de aquecimento, e o material usado para os elementos de aquecimento é o fator principal que limita a temperatura.

- Aquecedores de Resistência Padrão: Ligas de molibdênio ou níquel-cromo são comuns em fornos de uso geral para aplicações como brasagem e recozimento, tipicamente atingindo até 1300°C.

- Aquecedores de Grafite: Para temperaturas mais altas, são usados elementos de grafite. Estes são capazes de atingir 2200°C ou mais, tornando-os ideais para sinterização e pesquisa de materiais.

- Aquecedores de Metal Refratário: Elementos feitos de tungstênio ou tântalo também podem atingir temperaturas acima de 2000°C e são escolhidos quando o carbono dos elementos de grafite seria prejudicial à peça de trabalho.

- Aquecimento por Indução: Fornos de Fusão por Indução a Vácuo (VIM) usam indução eletromagnética para aquecer um cadinho condutor, que então derrete o material dentro. Esses sistemas regularmente atingem temperaturas de 2000°C para fusão de ligas especiais.

Construção da Zona Quente

A área que contém os elementos de aquecimento e a carga de trabalho é chamada de "zona quente". Sua construção é crítica tanto para atingir quanto para conter temperaturas extremas.

Materiais refratários de alta qualidade, como isolamento de fibra cerâmica ou camadas de blindagem de radiação metálica, são usados para refletir o calor de volta para o espaço de trabalho e proteger as paredes da câmara do forno e as vedações a vácuo. Uma falha neste sistema de isolamento define um limite rígido para a temperatura operacional segura do forno.

Tipos Comuns de Fornos e Seus Limites Térmicos

Diferentes designs de fornos a vácuo são otimizados para diferentes faixas de temperatura e aplicações.

Fornos de Resistência (O Cavalo de Batalha)

Estes são o tipo mais comum de forno a vácuo. Eles usam elementos de aquecimento resistivos e são frequentemente usados para processos que exigem controle preciso de temperatura.

Um ciclo típico de tratamento térmico pode envolver a manutenção a 800°C antes de aumentar lentamente para 1100°C-1200°C para o processamento final.

Fornos de Grafite de Alta Temperatura

Construídos especificamente para calor extremo, esses fornos utilizam grafite tanto para os elementos de aquecimento quanto para o isolamento da zona quente.

Eles são capazes de operação sustentada em temperaturas de até 2200°C, necessárias para aplicações como sinterização de cerâmicas técnicas ou grafitização de componentes de carbono.

Fornos de Fusão por Indução a Vácuo (VIM)

Os fornos VIM são projetados para fusão e fundição de metais e ligas de alta pureza. A tecnologia é otimizada para atingir o ponto de fusão dos materiais em um ambiente limpo.

Esses fornos podem facilmente atingir a faixa de 2000°C necessária para fundir superligas, titânio e outros metais reativos.

Compreendendo as Compensações

A seleção de um forno com base em sua temperatura máxima envolve o equilíbrio de vários fatores críticos.

Temperatura vs. Custo

A relação entre temperatura máxima e custo é exponencial. Um forno classificado para 2200°C é substancialmente mais caro para comprar, operar e manter do que um modelo de 1300°C devido aos seus materiais avançados, complexo sistema de energia e robustos sistemas de resfriamento.

Compatibilidade do Processo

Uma maior capacidade de temperatura nem sempre é melhor. O material do próprio elemento de aquecimento pode interagir com as peças que estão sendo processadas. Por exemplo, a atmosfera de carbono de uma zona quente de grafite pode carburar certos metais, o que pode ser indesejável. Nesses casos, é necessário um forno com componentes internos totalmente metálicos (molibdênio ou tungstênio).

Taxas de Aquecimento e Uniformidade

Alcançar uma temperatura uniforme em uma grande carga de trabalho torna-se mais desafiador em temperaturas extremas. Designs especializados são necessários para garantir que todas as partes da carga atinjam a temperatura alvo ao mesmo tempo, o que aumenta a complexidade e o custo do sistema.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie a seleção do seu forno nas demandas específicas do seu processo, não apenas na temperatura mais alta disponível.

- Se o seu foco principal é tratamento térmico geral, brasagem ou recozimento de ligas padrão: Um forno de resistência com temperatura máxima em torno de 1350°C (2450°F) é geralmente a solução mais suficiente e econômica.

- Se o seu foco principal é sinterização de cerâmicas avançadas, crescimento de cristais ou grafitização: Você precisará de um forno especializado de grafite de alta temperatura ou metal refratário capaz de atingir 2000°C (3632°F) ou mais.

- Se o seu foco principal é a produção de ligas metálicas reativas de alta pureza, como titânio ou superligas: Um forno de Fusão por Indução a Vácuo (VIM) é a tecnologia apropriada, oferecendo tanto as temperaturas necessárias quanto um ambiente de fusão rigidamente controlado.

Em última análise, definir os requisitos térmicos específicos da sua aplicação é o primeiro passo para selecionar a tecnologia de forno correta e mais eficiente.

Tabela Resumo:

| Tipo de Forno | Faixa de Temperatura Comum | Aplicações Principais |

|---|---|---|

| Resistência Padrão | Até 1300°C | Brasagem, recozimento, tratamento térmico geral |

| Grafite de Alta Temperatura | Até 2200°C+ | Sinterização de cerâmicas, grafitização |

| Fusão por Indução a Vácuo (VIM) | Até 2000°C+ | Fusão de superligas, metais reativos |

Precisa do forno a vácuo certo para suas necessidades específicas de temperatura? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo fornos a vácuo adaptados às suas necessidades exatas de processo — desde tratamento térmico padrão até sinterização e fusão de alta temperatura. Nossos especialistas ajudarão você a selecionar o sistema perfeito para obter controle preciso de temperatura, aquecimento uniforme e resultados ótimos para seus materiais. Entre em contato conosco hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Quais são as vantagens de um forno a vácuo? Alcance Pureza e Controle Superiores no Tratamento Térmico

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Por que você usa vácuo no tratamento térmico? Obtenha componentes metálicos impecáveis e de alto desempenho

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional