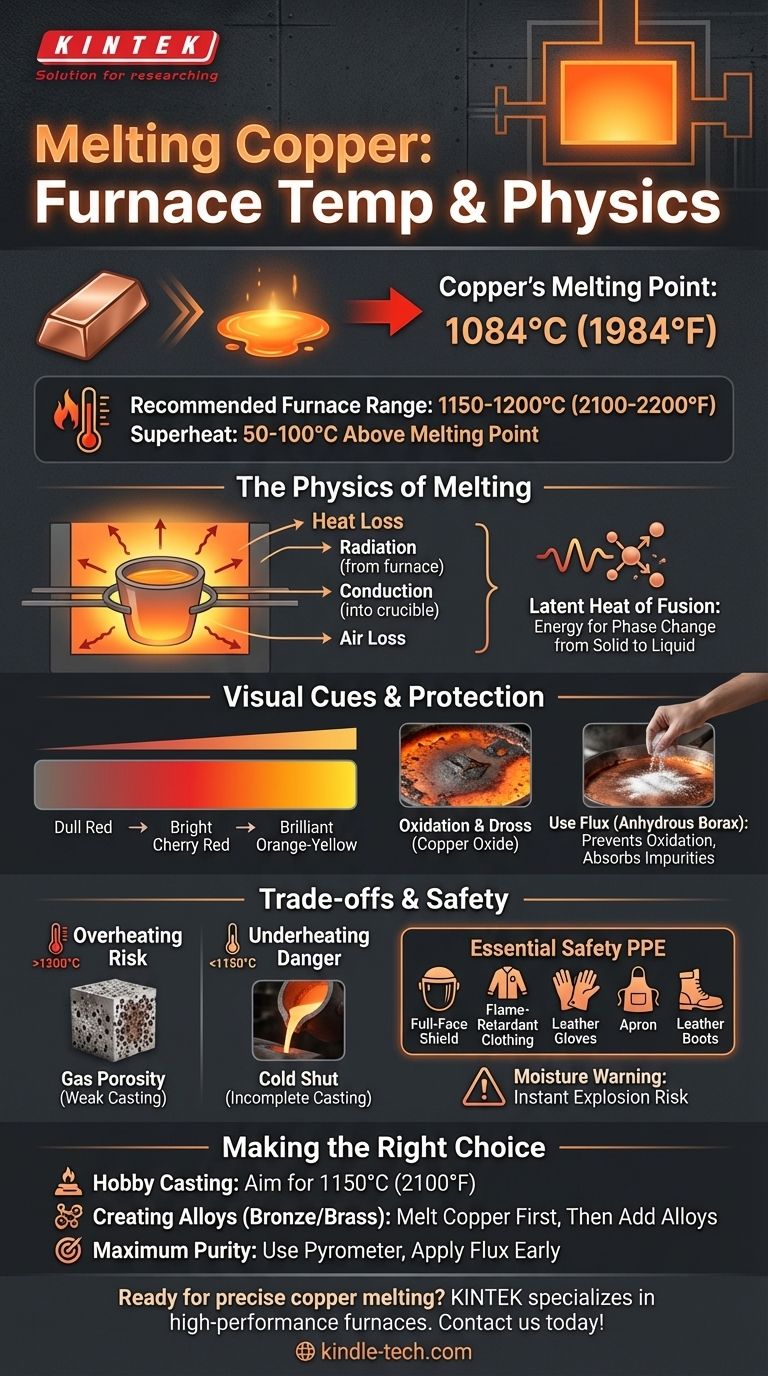

Para derreter cobre, você deve aquecê-lo até seu ponto de fusão preciso de 1084°C (1984°F). No entanto, para conseguir uma fusão e vazão bem-sucedidas, seu forno deve ser capaz de atingir e manter uma temperatura significativamente mais alta que esta, tipicamente em torno de 1150-1200°C (2100-2200°F), para compensar a perda de calor e garantir que o metal esteja totalmente líquido.

O desafio central não é apenas atingir uma temperatura específica, mas gerenciar o calor de forma eficaz. Embora o cobre derreta em um ponto fixo, fundi-lo com sucesso requer um forno mais quente para superar a perda de calor para o cadinho e o ar, garantindo que o metal permaneça fluido o suficiente para uma vazão completa.

A Física da Fusão do Cobre

Para derreter metal de forma eficaz, você precisa entender que não é tão simples quanto atingir um número alvo. Você está lutando contra as leis da termodinâmica, que ditam para onde sua energia de calor vai.

O Ponto de Fusão Específico

A temperatura de 1084°C (1984°F) é uma constante física para o cobre puro. Nesta temperatura, a estrutura cristalina do metal sólido se decompõe e ele começa a transicionar para um estado líquido.

O Papel do Calor Latente

Simplesmente atingir 1084°C não é suficiente. Você deve continuar a aplicar uma quantidade significativa de energia, conhecida como calor latente de fusão, para completar a mudança de fase de sólido para líquido. É por isso que uma pilha de cobre parecerá "estagnar" em seu ponto de fusão até que esteja totalmente liquefeita.

Por Que Seu Forno Precisa Ser Mais Quente

O calor do seu forno está constantemente escapando. Ele irradia do corpo do forno, conduz para o cadinho que contém o cobre e é perdido para o ar circundante. Para neutralizar essa perda constante de calor e fornecer o calor latente necessário, seu forno deve operar a uma temperatura bem acima do ponto de fusão do cobre.

Uma boa regra geral é definir seu forno para operar pelo menos 50-100°C (aproximadamente 100-200°F) mais quente do que o ponto de fusão do metal. Esse "superaquecimento" garante que o cobre derreta eficientemente e permaneça quente o suficiente para uma vazão bem-sucedida.

Do Sólido ao Líquido: O Que Esperar

Observar o processo é fundamental para entender o estado do seu metal. As leituras de temperatura são críticas, mas as pistas visuais contam uma parte vital da história.

Pistas Visuais da Fusão

À medida que o cobre aquece, ele começará a brilhar, passando de um vermelho opaco para um vermelho cereja brilhante e, finalmente, para um amarelo-alaranjado brilhante à medida que se aproxima e ultrapassa seu ponto de fusão. As peças sólidas encolherão, perderão suas bordas afiadas e, finalmente, desmoronarão em uma poça líquida cintilante.

O Problema da Oxidação e Escória (Dross)

O cobre fundido é altamente reativo com o oxigênio no ar. Essa reação forma uma camada escura e crocante de óxido de cobre na superfície, conhecida como escória (dross). Se misturada à sua vazão, a escória criará pontos fracos e porosos na fundição final.

Usando Fundente para Proteger a Fusão

Para evitar a oxidação, você deve usar um fundente (flux), como bórax anidro. Polvilhar uma pequena quantidade sobre o cobre à medida que ele começa a derreter cria uma barreira semelhante a vidro fundido. Essa camada protege o metal líquido do ar, impede a formação de escória e absorve impurezas.

Entendendo as Compensações e a Segurança

Gerenciar um forno nessas temperaturas envolve equilibrar riscos. Tanto o superaquecimento quanto o subaquecimento criam problemas distintos, e a segurança deve ser sempre a prioridade máxima.

O Risco de Superaquecimento

Temperaturas excessivamente altas (bem acima de 1200°C / 2200°F) podem ser prejudiciais. Aumentam a quantidade de gás (como hidrogênio e oxigênio) que se dissolve no cobre fundido. Esse gás sairá da solução à medida que o metal esfria, criando pequenas bolhas e resultando em uma fundição fraca e porosa — um defeito conhecido como porosidade gasosa.

O Perigo do Subaquecimento

Falhar em superaquecer o cobre o suficiente é um erro comum de iniciante. Se o metal estiver muito próximo de seu ponto de fusão, ele pode começar a solidificar durante o trânsito do cadinho para o molde. Isso resulta em um "fechamento a frio" (cold shut) ou uma fundição incompleta, onde o metal congela antes de preencher toda a cavidade do molde.

Precauções de Segurança Essenciais

Trabalhar com metal fundido é extremamente perigoso. O equipamento de proteção individual (EPI) não negociável inclui um protetor facial completo (não apenas óculos), roupas retardadoras de chamas, luvas de couro, um avental e botas de couro. Qualquer umidade — mesmo uma gota de suor — que entre em contato com metal fundido se transformará instantaneamente em vapor, causando uma violenta explosão de metal líquido.

Fazendo a Escolha Certa para o Seu Objetivo

Sua temperatura alvo depende do que você pretende realizar com o cobre fundido. Ajuste sua abordagem com base em seu objetivo específico.

- Se seu foco principal for fundição de hobby em pequena escala: Procure uma temperatura de vazão de cerca de 1150°C (2100°F). Isso fornece fluidez suficiente para capturar detalhes nos moldes, sem risco excessivo de porosidade gasosa.

- Se seu foco principal for criar ligas como bronze ou latão: Derreta o cobre completamente primeiro. Só então adicione metais de ponto de fusão mais baixo, como estanho ou zinco, para evitar que vaporizem e queimem antes que o cobre esteja líquido.

- Se seu foco principal for pureza e controle máximos: Use um pirômetro para medir precisamente a temperatura do metal, e não apenas o ar do forno. Aplique uma fina camada de fundente assim que o metal se tornar líquido para minimizar a oxidação.

Dominar o processo é entender as propriedades do material, e não apenas memorizar um número.

Tabela Resumo:

| Temperatura Chave | Propósito |

|---|---|

| 1084°C (1984°F) | Ponto de Fusão do Cobre |

| 1150-1200°C (2100-2200°F) | Faixa de Operação Recomendada do Forno |

| 50-100°C Acima do Ponto de Fusão | Superaquecimento para Vazamento Eficiente |

Pronto para alcançar uma fusão de cobre precisa, segura e eficiente? A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para aplicações de metalurgia e fundição. Nosso equipamento garante controle de temperatura preciso e durabilidade, ajudando você a evitar defeitos como porosidade gasosa e fechamentos a frio. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- As bobinas de aquecimento por indução ficam quentes? Entendendo o Calor da Bobina vs. Foco na Peça de Trabalho

- É possível derreter ouro em um forno de indução? Um guia para a fusão limpa e eficiente de ouro

- Qual é o consumo de eletricidade de um forno de indução? Entenda kWh por Tonelada e Fatores Chave

- Quais são os diferentes tipos de aquecimento por indução? Escolha o Sistema Certo para Suas Necessidades de Fusão e Tratamento Térmico

- Qual é a diferença entre forno de resistência e forno de indução? Escolha o Método de Aquecimento Certo para o Seu Laboratório

- Como pode ser melhorada a vida útil do revestimento de um forno de indução na boca do forno? Dicas de Manutenção Especializada

- Que tipo de transformador é usado no forno de indução? Desvendando o Princípio Central do Aquecimento por Indução

- Quais são os princípios de funcionamento do forno de indução? Uma análise aprofundada da fusão eletromagnética