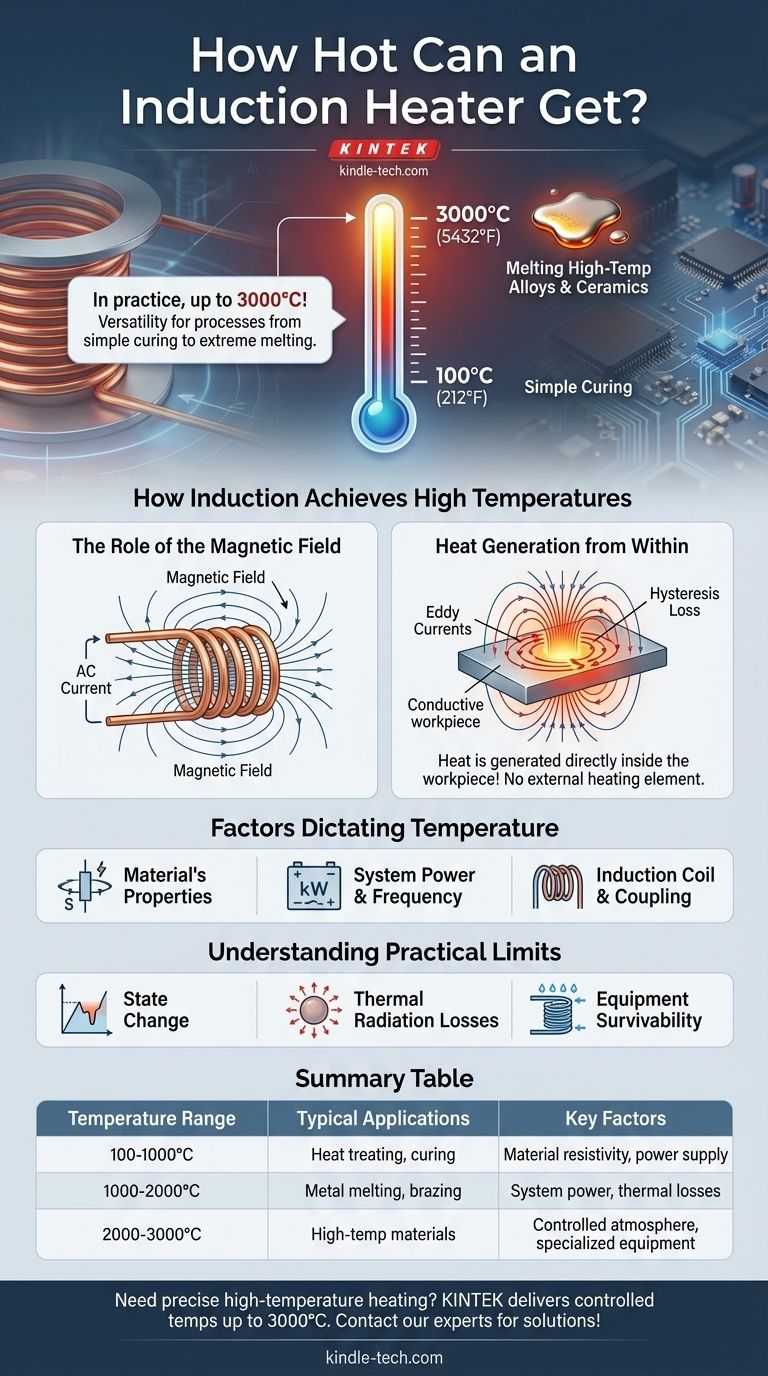

Na prática, um aquecedor por indução pode atingir temperaturas tão altas quanto 3000°C (5432°F). Essa ampla faixa operacional, de apenas 100°C (212°F), permite lidar com processos desde a cura simples até a fusão de ligas e cerâmicas de alta temperatura. A versatilidade da tecnologia também se estende ao tempo, permitindo processos que duram meses ou menos de meio segundo.

A temperatura máxima que um aquecedor por indução pode atingir não é um limite fixo do próprio aquecedor. Em vez disso, é determinada pelas propriedades do material que está sendo aquecido, pela eficiência do sistema e pelo ponto em que o material derrete, vaporiza ou perde calor para o ambiente tão rapidamente quanto o ganha.

Como a Indução Atinge Altas Temperaturas

Para entender os limites de temperatura, você deve primeiro entender que a indução não é uma fonte de calor convencional. Ao contrário de um forno ou chama, um aquecedor por indução não esquenta e depois transfere esse calor para a peça.

O Papel do Campo Magnético

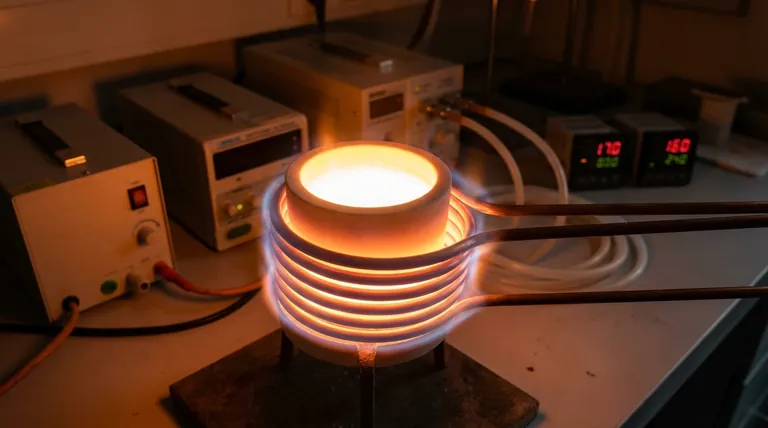

Um sistema de aquecimento por indução usa uma corrente elétrica alternada fluindo através de uma bobina de cobre. Isso gera um campo magnético poderoso e em rápida mudança ao redor da bobina.

Geração de Calor Interna

Quando um material condutor (como uma peça metálica) é colocado dentro desse campo, dois fenômenos ocorrem. Correntes parasitas, que são correntes elétricas internas, são induzidas dentro da peça. A resistência natural do material a essas correntes gera atrito interno preciso e, portanto, calor intenso. Em materiais magnéticos, um efeito secundário chamado perda por histerese também contribui para o aquecimento.

Uma Abordagem Fundamentalmente Diferente

Este método gera calor diretamente dentro da peça de trabalho. Não há elemento de aquecimento externo, o que significa que a temperatura teórica não é limitada pelo ponto de fusão de um componente do forno. A própria peça se torna a fonte de calor.

Os Fatores Que Ditam a Temperatura

A temperatura final de uma peça de trabalho é um equilíbrio dinâmico entre a energia fornecida pelo sistema de indução e a energia perdida para o ambiente circundante.

As Propriedades do Material

A composição da peça de trabalho é o fator mais importante. Materiais com alta resistividade elétrica aquecem mais rapidamente. As propriedades magnéticas de um metal (sua permeabilidade) também aumentam drasticamente a eficiência do processo de aquecimento abaixo de uma certa temperatura, conhecida como ponto de Curie.

A Potência e Frequência do Sistema

Uma fonte de alimentação com uma classificação de quilowatt (kW) mais alta pode fornecer mais energia por segundo, resultando em uma taxa mais rápida de aumento de temperatura. A frequência de operação do sistema também é ajustada às propriedades do material e à profundidade de aquecimento desejada para maximizar a transferência de energia.

A Bobina de Indução e o Acoplamento

O design da bobina de indução e sua proximidade com a peça de trabalho (conhecida como acoplamento) são críticos. Uma bobina que está intimamente acoplada à peça transfere energia de forma muito mais eficiente, permitindo que temperaturas mais altas sejam atingidas mais rapidamente.

Compreendendo os Limites Práticos

Embora a teoria permita temperaturas extremamente altas, as aplicações do mundo real são governadas por várias restrições práticas.

A Mudança de Estado do Material

O limite mais óbvio é o ponto de fusão ou vaporização do material que está sendo aquecido. Você não pode aquecer um pedaço de alumínio ao ar livre muito além de seu ponto de fusão de 660°C (1220°F) e esperar que ele permaneça um objeto sólido. O valor de 3000°C se aplica a materiais com pontos de fusão extremamente altos, como grafite ou tungstênio, frequentemente dentro de um vácuo ou atmosfera controlada.

Perdas por Radiação Térmica

À medida que um objeto fica mais quente, ele irradia calor para o ambiente a uma taxa exponencialmente crescente. Em um certo ponto, o objeto perderá calor tão rapidamente quanto o sistema de indução pode fornecê-lo. Superar esse equilíbrio térmico para atingir temperaturas mais altas requer um aumento significativo de potência.

Sobrevivência do Equipamento

Enquanto a peça de trabalho esquenta, a bobina de indução deve permanecer fria. Sistemas de indução de alta potência usam bobinas de cobre resfriadas a água para evitar que superaqueçam e derretam. Os componentes da fonte de alimentação também têm limites térmicos que ditam sua saída contínua máxima.

Combinando a Tecnologia com Seu Objetivo

A pergunta certa não é "quão quente pode ficar", mas "a indução pode fornecer a quantidade certa de energia no lugar certo para minha aplicação específica?"

- Se seu foco principal é o tratamento térmico de precisão: A indução é ideal, pois a temperatura final é uma função altamente repetível de potência, frequência e tempo.

- Se seu foco principal é a fusão de metais: O sucesso depende de ter uma fonte de alimentação com quilowatts suficientes para superar o ponto de fusão do material e as perdas térmicas subsequentes.

- Se seu foco principal é a ciência de materiais de alta temperatura: A indução é um dos poucos métodos capazes de atingir 2000-3000°C em atmosferas controladas, mas isso requer equipamento especializado.

Em última análise, o poder do aquecimento por indução reside em sua entrega precisa, rápida e controlada de energia diretamente em um material.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Típicas | Fatores Chave |

|---|---|---|

| 100-1000°C | Tratamento térmico, cura | Resistividade do material, fonte de alimentação |

| 1000-2000°C | Fusão de metais, brasagem | Potência do sistema, perdas térmicas |

| 2000-3000°C | Materiais de alta temperatura | Atmosfera controlada, equipamento especializado |

Precisa de soluções precisas de aquecimento de alta temperatura para seu laboratório ou processo de produção? A KINTEK é especializada em sistemas avançados de aquecimento por indução que fornecem temperaturas controladas de até 3000°C para pesquisa de materiais, processamento de metais e aplicações industriais especializadas. Nossos especialistas o ajudarão a selecionar o equipamento certo com base nas propriedades do seu material, requisitos de temperatura e metas de processo. Entre em contato com nossos especialistas em aquecimento hoje para discutir como nossa tecnologia de indução pode aprimorar suas capacidades de processamento térmico!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a principal vantagem de usar um forno tubular? Alcançar controle superior de temperatura e atmosfera

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz