Em resumo, o PVD é um dos acabamentos decorativos mais duráveis disponíveis atualmente. A Deposição Física de Vapor (PVD) cria uma camada superficial que é excepcionalmente dura, superando em muito os acabamentos tradicionais como o cromagem. Essa dureza proporciona excelente resistência a riscos, abrasão e desgaste diário, enquanto sua inércia química protege contra corrosão e desbotamento da cor devido à luz UV.

A verdadeira durabilidade de um acabamento PVD não vem apenas de sua dureza, mas do próprio processo. Ao ligar uma fina película de ligas metálicas a um substrato em nível molecular, o PVD cria uma superfície densa e não porosa que se destaca na resistência a riscos, corrosão e descoloração.

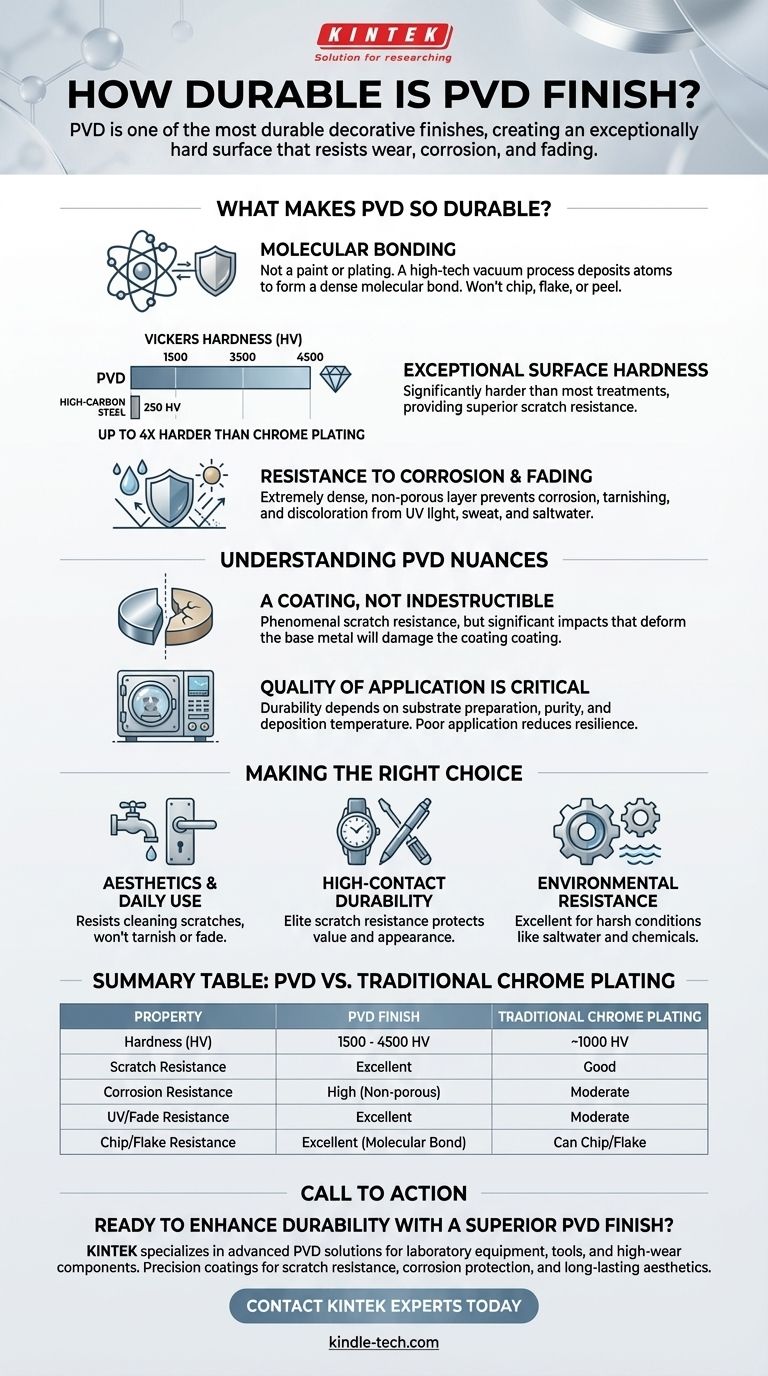

O Que Torna o PVD Tão Durável?

Para entender a resiliência do PVD, é preciso olhar além de um simples número de dureza. Sua durabilidade é resultado do processo de aplicação exclusivo e das propriedades do material resultantes.

Uma Questão de Ligação Molecular

PVD não é uma tinta ou um revestimento; é um processo de deposição a vácuo de alta tecnologia. Um material sólido é vaporizado em vácuo e depositado, átomo por átomo, na superfície do objeto.

Este processo cria uma ligação molecular entre o revestimento e o substrato, resultando em um acabamento que não lasca, descasca ou se solta como uma tinta ou revestimento tradicional poderia.

Dureza Superficial Excepcional

Os revestimentos PVD são significativamente mais duros do que a maioria dos outros tratamentos de superfície. Na escala de dureza Vickers, o PVD geralmente mede entre 1500 e 4500 HV.

Para comparação, o aço de alto carbono está em torno de 250 HV, e o cromagem dura – um acabamento muito durável – está em torno de 1000 HV. Isso torna alguns revestimentos PVD até quatro vezes mais duros que o cromo, proporcionando resistência superior a riscos.

Resistência à Corrosão e Desbotamento

O processo PVD cria uma camada extremamente densa e não porosa. Este escudo é quimicamente inerte, impedindo que ar, água ou outros elementos corrosivos atinjam o metal base.

É por isso que os itens revestidos com PVD não mancham ou descolorem. Eles são altamente resistentes a danos causados por suor, água salgada e exposição prolongada aos raios UV, garantindo que a cor permaneça vibrante por anos.

Compreendendo as Nuances do PVD

Embora o PVD seja incrivelmente robusto, é crucial entender suas limitações para ter expectativas realistas. É um tratamento de superfície, não um material sólido.

Dureza vs. Resistência ao Desgaste

Embora a alta dureza do PVD contribua para sua resistência ao desgaste, eles não são a mesma coisa. Existe um nível ideal de dureza para qualquer aplicação. Um revestimento excessivamente duro pode se tornar quebradiço.

O verdadeiro desempenho vem da combinação de dureza, densidade do revestimento e adesão ao substrato. Fabricantes renomados projetam suas fórmulas de PVD para um equilíbrio específico de propriedades.

É um Revestimento, Não Indestrutível

O PVD oferece fenomenal resistência a riscos, mas não pode tornar o objeto em si indestrutível.

Se um item revestido com PVD for atingido com força suficiente para amassar ou deformar o metal base subjacente, o revestimento será danificado junto com ele. Ele protege a superfície do desgaste, não de impactos físicos significativos.

A Qualidade da Aplicação é Crítica

Nem todos os revestimentos PVD são criados iguais. A durabilidade do produto final depende muito da qualidade do processo de aplicação.

Fatores como preparação do substrato, pureza da câmara de vácuo e temperatura de deposição desempenham um papel crítico. Uma aplicação de PVD mal executada não entregará a longevidade ou resiliência esperadas.

Fazendo a Escolha Certa para o Seu Objetivo

O PVD é frequentemente uma escolha superior, mas seus benefícios são mais pronunciados em situações específicas.

- Se o seu foco principal é estética e uso diário: Para itens como torneiras, ferragens de portas ou acessórios de cozinha, o PVD oferece um acabamento que resistirá a riscos de limpeza e manuseio, e não manchará ou desbotará com o tempo.

- Se o seu foco principal é durabilidade de alto contato: Para relógios, ferramentas ou canetas de alta qualidade, o PVD oferece resistência a riscos de elite que protege a aparência e o valor do item muito melhor do que alternativas não revestidas ou chapeadas.

- Se o seu foco principal é resistência ambiental: Para itens expostos a condições adversas como água salgada ou produtos químicos, a resistência à corrosão do PVD é sua vantagem mais significativa, prevenindo a degradação e mantendo a integridade estrutural.

Em última análise, escolher um acabamento PVD é um investimento na integridade e aparência da superfície a longo prazo.

Tabela Resumo:

| Propriedade | Acabamento PVD | Cromagem Tradicional |

|---|---|---|

| Dureza (HV) | 1500 - 4500 HV | ~1000 HV |

| Resistência a Riscos | Excelente | Boa |

| Resistência à Corrosão | Alta (Não poroso) | Moderada |

| Resistência UV/Desbotamento | Excelente | Moderada |

| Resistência a Lascas/Descamação | Excelente (Ligação Molecular) | Pode Lascar/Descamação |

Pronto para aumentar a durabilidade do seu produto com um acabamento PVD superior? A KINTEK é especializada em soluções avançadas de revestimento PVD para equipamentos de laboratório, ferramentas e componentes de alto desgaste. Nossos revestimentos de precisão oferecem excepcional resistência a riscos, proteção contra corrosão e estética duradoura. Entre em contato com nossos especialistas hoje para discutir como nossos acabamentos PVD podem proteger seu investimento e elevar o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura