Em sua essência, um sputter coater é uma pistola de pulverização em escala atômica que fisicamente remove átomos de um material de origem e os deposita como um filme ultrafino em uma amostra. Este processo ocorre dentro de um vácuo e usa plasma de alta energia para bombardear a fonte, criando um revestimento controlado e uniforme.

O revestimento por pulverização catódica não é um processo térmico de fusão ou ebulição de um material. Em vez disso, é um fenômeno puramente físico — um jogo de bilhar atômico de alta energia — onde íons são usados para remover átomos com precisão de um alvo, que então se acumulam como um filme fino em seu substrato.

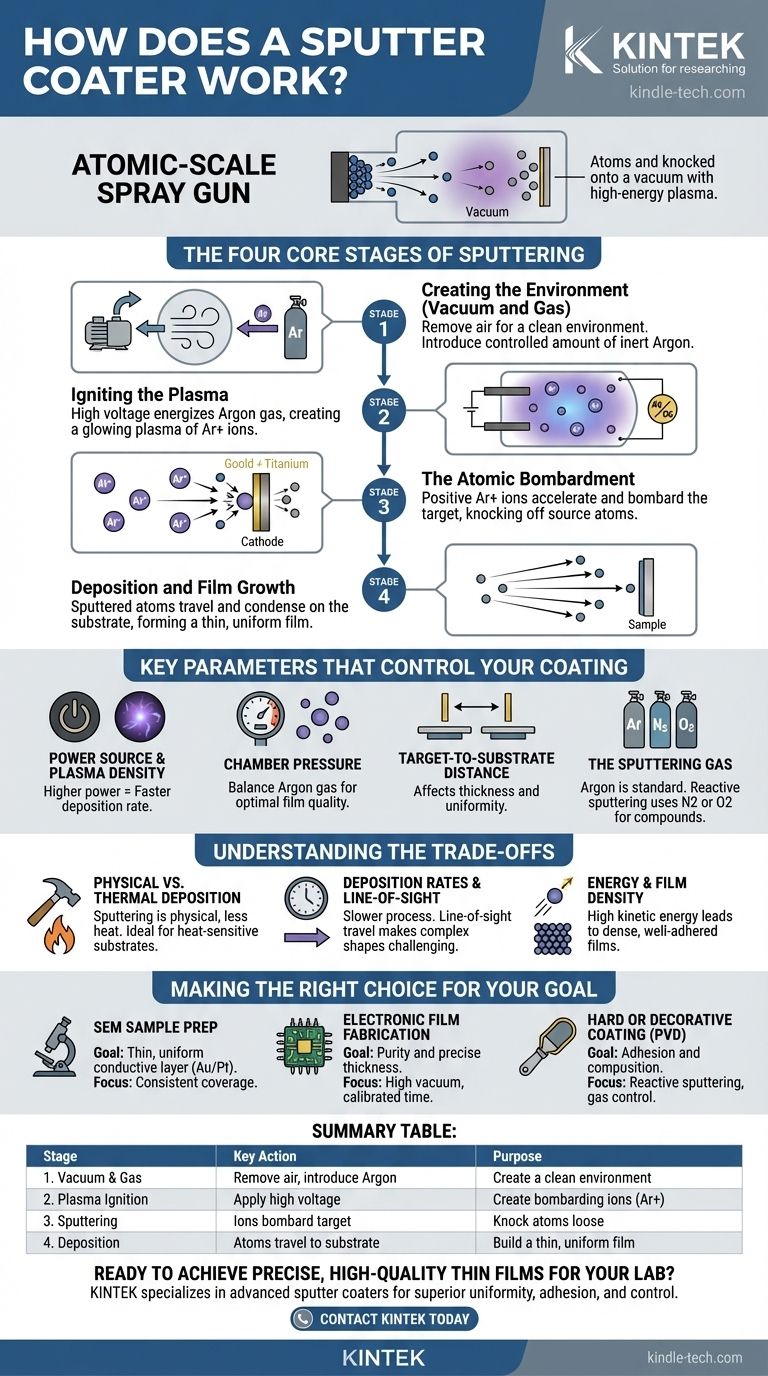

Os Quatro Estágios Principais da Pulverização Catódica

Para entender como um sputter coater funciona, é melhor dividi-lo em quatro estágios distintos e sequenciais. Todo este processo acontece dentro de uma câmara selada.

Estágio 1: Criando o Ambiente (Vácuo e Gás)

Primeiro, uma bomba de vácuo remove o ar da câmara de amostras. Isso é crítico porque as moléculas de ar interfeririam no processo, dispersando os átomos pulverizados e contaminando o filme final.

Uma vez que uma baixa pressão é alcançada, uma pequena quantidade controlada de um gás inerte, quase sempre Argônio, é introduzida na câmara.

Estágio 2: Ignição do Plasma

Uma alta voltagem (DC ou RF) é aplicada entre dois eletrodos na câmara. O alvo (o material com o qual você deseja revestir, como ouro ou titânio) atua como o eletrodo negativo (catodo).

Este forte campo elétrico energiza o gás Argônio, removendo elétrons dos átomos de Argônio e criando um plasma — um gás ionizado brilhante consistindo de íons positivos de Argônio (Ar+) e elétrons livres.

Estágio 3: O Bombardeio Atômico

Os íons de Argônio carregados positivamente são poderosamente atraídos para o alvo carregado negativamente. Eles aceleram em direção ao alvo e colidem com sua superfície com tremenda força.

Este impacto de alta energia é forte o suficiente para desalojar fisicamente os átomos do material alvo. Esta ejeção de átomos alvo é o efeito de "pulverização catódica".

Estágio 4: Deposição e Crescimento do Filme

Os átomos recém-pulverizados do alvo viajam através da câmara de baixa pressão em linhas retas.

Quando esses átomos atingem sua amostra (o substrato), eles pousam e se condensam em sua superfície. Ao longo de segundos ou minutos, esses átomos se acumulam camada por camada, formando um filme fino, uniforme e de alta pureza.

Parâmetros Chave que Controlam Seu Revestimento

A qualidade, espessura e taxa de deposição do filme pulverizado não são acidentais. Elas são diretamente controladas por vários parâmetros chave da máquina.

A Fonte de Alimentação e a Densidade do Plasma

A voltagem e a corrente aplicadas ao alvo determinam a energia dos íons bombardeadores e a densidade do plasma. Uma potência mais alta geralmente resulta em uma taxa de deposição mais rápida.

Pressão da Câmara

A quantidade de gás Argônio na câmara é um equilíbrio delicado. Gás em excesso (alta pressão) fará com que os átomos pulverizados colidam com as moléculas de gás e se dispersem antes de atingir o substrato, levando a um filme de baixa qualidade. Gás insuficiente (baixa pressão) dificulta a manutenção de um plasma estável.

Distância Alvo-Substrato

A distância entre o material de origem e sua amostra afeta tanto a espessura quanto a uniformidade do revestimento. Uma distância maior pode melhorar a uniformidade, mas também diminuirá a taxa de deposição, exigindo tempos de processo mais longos.

O Gás de Pulverização Catódica

Embora o Argônio seja o padrão devido à sua massa ideal e inércia química, outros gases podem ser usados para fins específicos. Em um processo chamado pulverização catódica reativa, um gás como nitrogênio ou oxigênio é adicionado para formar um revestimento composto (por exemplo, Nitreto de Titânio) no substrato.

Compreendendo as Vantagens e Desvantagens

A pulverização catódica é uma técnica poderosa, mas é essencial entender suas características inerentes para usá-la de forma eficaz.

Deposição Física vs. Térmica

Como a pulverização catódica é um processo físico de "desprendimento", ela gera muito menos calor radiante do que a evaporação térmica, onde o material de origem é derretido. Isso torna a pulverização catódica ideal para revestir substratos sensíveis ao calor, como plásticos ou amostras biológicas.

Taxas de Deposição e Linha de Visada

A pulverização catódica é geralmente um processo mais lento do que a evaporação térmica. Os átomos viajam em um caminho de linha de visada, então revestir formas complexas e tridimensionais com fendas profundas pode ser desafiador sem rotação da amostra.

Energia e Densidade do Filme

Os átomos pulverizados chegam ao substrato com energia cinética significativa. Isso os ajuda a formar um filme denso, bem aderido e com excelentes propriedades estruturais, que é frequentemente superior aos filmes de outros métodos de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

As configurações ideais para o seu sputter coater dependem inteiramente do seu objetivo.

- Se o seu foco principal é preparar amostras para SEM (Microscopia Eletrônica de Varredura): Seu objetivo é uma camada condutora fina e uniforme (como ouro ou platina) para evitar o carregamento de elétrons, então concentre-se em obter uma cobertura consistente e completa, em vez de alta velocidade.

- Se o seu foco principal é fabricar um filme eletrônico funcional: A pureza e a espessura precisa são primordiais, portanto, garanta um alto vácuo, use gás de alta pureza e calibre cuidadosamente seu tempo de deposição e potência.

- Se o seu foco principal é criar um revestimento duro ou decorativo (PVD): A adesão do filme e a composição química específica são fundamentais, muitas vezes exigindo pulverização catódica reativa e controle cuidadoso sobre a mistura de gases inertes e reativos.

Ao entender o processo como um bombardeio atômico controlado, você pode ajustar cada parâmetro para projetar precisamente o filme fino que seu trabalho exige.

Tabela Resumo:

| Estágio | Ação Chave | Propósito |

|---|---|---|

| 1. Vácuo e Gás | Remover ar, introduzir Argônio | Criar um ambiente limpo e livre de interferências |

| 2. Ignição do Plasma | Aplicar alta voltagem ao alvo | Ionizar o gás para criar íons bombardeadores (Ar+) |

| 3. Pulverização Catódica | Íons bombardeiam o alvo (catodo) | Desalojar átomos do material de origem |

| 4. Deposição | Átomos pulverizados viajam para o substrato | Construir um filme fino, uniforme e de alta pureza camada por camada |

Pronto para obter filmes finos precisos e de alta qualidade para o seu laboratório?

A KINTEK é especializada em sputter coaters avançados e equipamentos de laboratório projetados para pesquisadores e técnicos que exigem uniformidade, adesão e controle superiores do filme — seja para preparação de amostras SEM, fabricação de eletrônicos ou revestimentos PVD especializados.

Nossos especialistas podem ajudá-lo a selecionar o sistema ideal para seus materiais específicos e objetivos de aplicação. Entre em contato com a KINTEK hoje para discutir seu projeto e ver como nossas soluções podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que um forno de secagem a vácuo de laboratório ou um manifold de alto vácuo são essenciais para monômeros e catalisadores recuperados?

- Qual é um exemplo de sputtering de magnetron? Criação de Revestimentos de Alto Desempenho para Lentes de Óculos e Eletrônicos

- Por que o KBr é usado no sistema FTIR? A chave para uma análise espectral precisa no infravermelho médio

- Qual é a diferença entre pirólise lenta e pirólise rápida de biochar? Otimize Sua Estratégia de Conversão de Biomassa

- Qual é o tamanho do ponto do XRF? Escolha o Tamanho Certo para a Sua Análise

- O que significa a sigla CVD? Decifrando Seu Significado em Medicina e Tecnologia

- Qual é o propósito do processo de resfriamento lento (recozimento) para Ni-TiO2? Garantir Estabilidade e Desempenho do Material

- A capacidade térmica é a mesma para o mesmo material? Compreendendo as Propriedades Intrínsecas vs. Extrínsecas