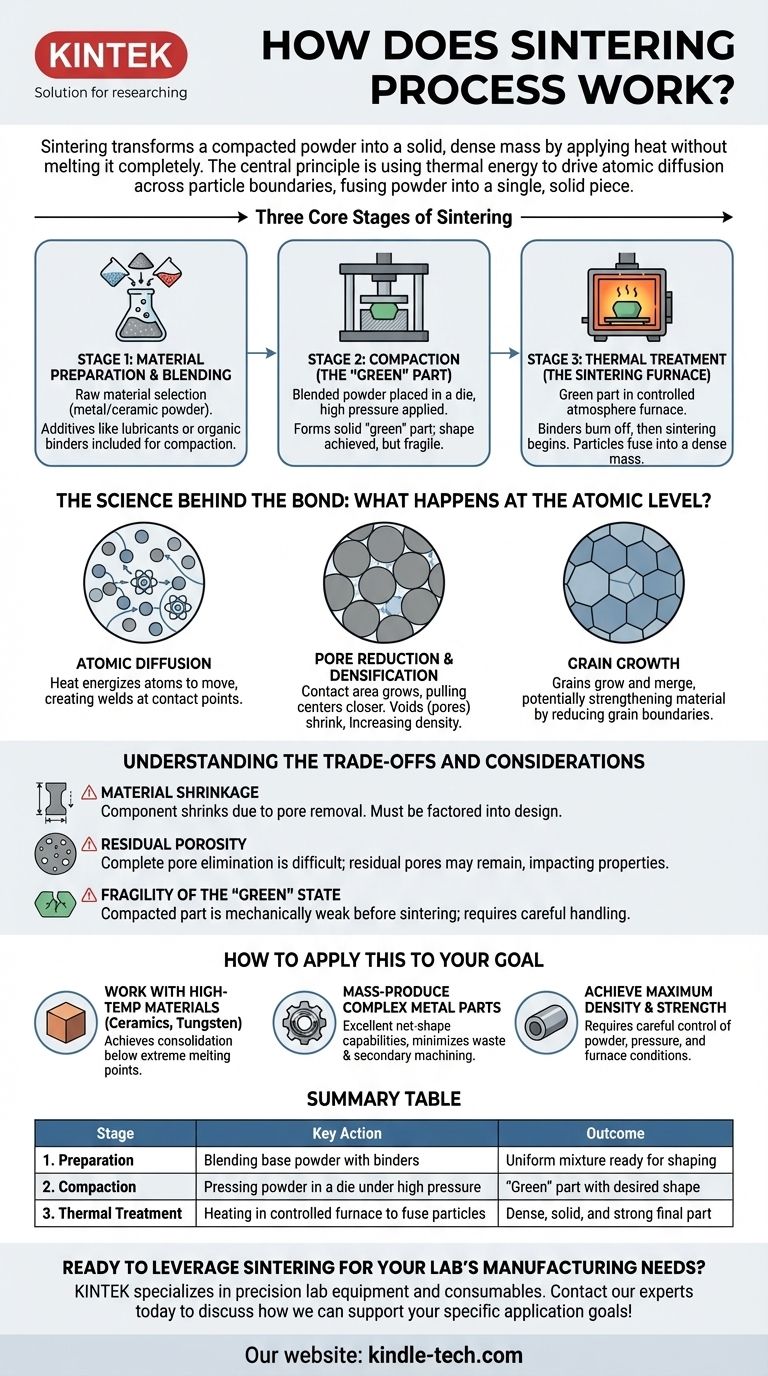

Em sua essência, o processo de sinterização transforma um pó compactado em uma massa sólida e densa, aplicando calor sem derretê-lo completamente. O processo geralmente envolve três estágios fundamentais: preparação e mistura do material em pó, compressão em uma forma desejada (conhecida como peça "verde") e, em seguida, aquecimento em um forno controlado onde as partículas individuais se fundem.

O princípio central da sinterização é usar energia térmica para impulsionar a difusão atômica através das fronteiras das partículas. Isso funde o pó em uma única peça sólida, uma técnica essencial para a fabricação de componentes a partir de materiais com pontos de fusão extremamente altos ou para criar peças complexas de forma líquida de maneira eficiente.

Os Três Estágios Centrais da Sinterização

A sinterização não é uma ação única, mas uma sequência de eventos cuidadosamente controlada. Cada estágio desempenha um papel crítico na determinação das propriedades finais do componente.

Estágio 1: Preparação e Mistura do Material

Antes que qualquer aquecimento ocorra, o material bruto deve ser preparado. Isso envolve a seleção de um pó metálico ou cerâmico primário e, muitas vezes, sua mistura com outros elementos.

Aditivos como lubrificantes ou ligantes orgânicos (agentes de acoplamento) são incluídos para melhorar o processo de compactação e fornecer resistência inicial à peça prensada.

Estágio 2: Compactação (A Peça "Verde")

O pó misturado é colocado em uma matriz ou molde. Uma pressão extremamente alta é então aplicada para pressionar o pó, forçando as partículas a um contato íntimo.

Este processo forma um objeto sólido com a forma desejada, frequentemente chamado de peça "verde". Esta peça é sólida o suficiente para ser manuseada, mas ainda é frágil e ainda não atingiu sua resistência ou densidade finais.

Estágio 3: Tratamento Térmico (O Forno de Sinterização)

A peça verde é colocada em um forno de sinterização com uma atmosfera controlada. O processo de aquecimento ocorre em fases distintas.

Primeiro, em temperaturas mais baixas, quaisquer ligantes orgânicos residuais são queimados. Em seguida, à medida que a temperatura sobe para um ponto logo abaixo do ponto de fusão do material, a sinterização real começa. As partículas se ligam e se fundem, criando uma massa densa e unificada.

A Ciência por Trás da Ligação: O Que Acontece no Nível Atômico?

O verdadeiro poder da sinterização ocorre em escala microscópica. O calor aplicado energiza os átomos dentro das partículas de pó, causando vários efeitos transformadores.

Difusão Atômica

A sinterização funciona porque o calor fornece aos átomos energia suficiente para se moverem, ou difundirem, através das fronteiras onde as partículas se tocam.

Este movimento atômico efetivamente cria soldas em inúmeros pontos de contato por toda a peça, fundindo os grãos individuais de pó em uma única peça sólida.

Redução de Poros e Densificação

À medida que as partículas começam a se fundir, a área de contato entre elas cresce. Este processo aproxima os centros das partículas.

O resultado é que os vazios, ou poros, entre as partículas encolhem e são gradualmente eliminados. Esta redução na porosidade é o que faz a peça se densificar e se tornar mais forte.

Crescimento de Grão

Durante o processo térmico, as estruturas cristalinas individuais, ou grãos, do material podem crescer e se fundir.

Este fenômeno pode fortalecer ainda mais o material, reduzindo o número de fronteiras de grão, que podem ser pontos de fraqueza.

Compreendendo as Compensações e Considerações

Embora poderoso, o processo de sinterização tem características específicas que engenheiros e designers devem considerar para alcançar o sucesso.

Encolhimento do Material

O processo de densificação e eliminação de poros não ocorre sem consequências. À medida que os poros são removidos, todo o componente encolhe de tamanho.

Este encolhimento é previsível e deve ser considerado no projeto inicial do molde e da peça verde para garantir que o componente final atenda às especificações dimensionais.

Porosidade Residual

Na maioria dos casos, é muito difícil eliminar 100% da porosidade. Pequenos poros residuais podem permanecer dentro da peça final.

Isso pode impactar as propriedades mecânicas finais do material, como sua resistência e dureza, quando comparado a um componente feito de metal totalmente fundido.

Fragilidade do Estado "Verde"

A peça compactada é mecanicamente fraca antes de entrar no forno. Este estado "verde" requer manuseio cuidadoso para evitar rachaduras, lascas ou outros defeitos que seriam travados durante o estágio final de sinterização.

Como Aplicar Isso ao Seu Objetivo

Seu objetivo específico determinará quais aspectos do processo de sinterização são mais críticos de controlar.

- Se o seu foco principal é trabalhar com materiais de alta temperatura (como cerâmicas ou tungstênio): A sinterização é um método primário porque alcança a consolidação bem abaixo do ponto de fusão extremo do material.

- Se o seu foco principal é a produção em massa de peças metálicas complexas: A sinterização oferece excelentes capacidades de forma líquida, minimizando o desperdício de material e a necessidade de operações secundárias de usinagem caras.

- Se o seu foco principal é atingir a densidade e resistência teóricas máximas: Você deve controlar cuidadosamente as características do pó, a pressão de compactação e as condições do forno para minimizar a porosidade residual.

Em última análise, dominar o processo de sinterização é controlar com precisão o calor e a pressão para transformar pó solto em um componente denso, unificado e de alto desempenho.

Tabela de Resumo:

| Estágio | Ação Principal | Resultado |

|---|---|---|

| 1. Preparação | Mistura do pó base com ligantes | Mistura uniforme pronta para moldagem |

| 2. Compactação | Prensagem do pó em uma matriz sob alta pressão | Peça "verde" com a forma desejada |

| 3. Tratamento Térmico | Aquecimento em forno controlado para fundir as partículas | Peça final densa, sólida e forte |

Pronto para alavancar a sinterização para as necessidades de fabricação do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processamento avançado de materiais. Se você está desenvolvendo peças complexas de forma líquida ou trabalhando com materiais de alta temperatura, nossas soluções de sinterização podem ajudá-lo a alcançar densidade e desempenho superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos de aplicação específicos!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é o efeito da temperatura de sinterização da zircônia? Domine a Chave para Força e Estabilidade

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos