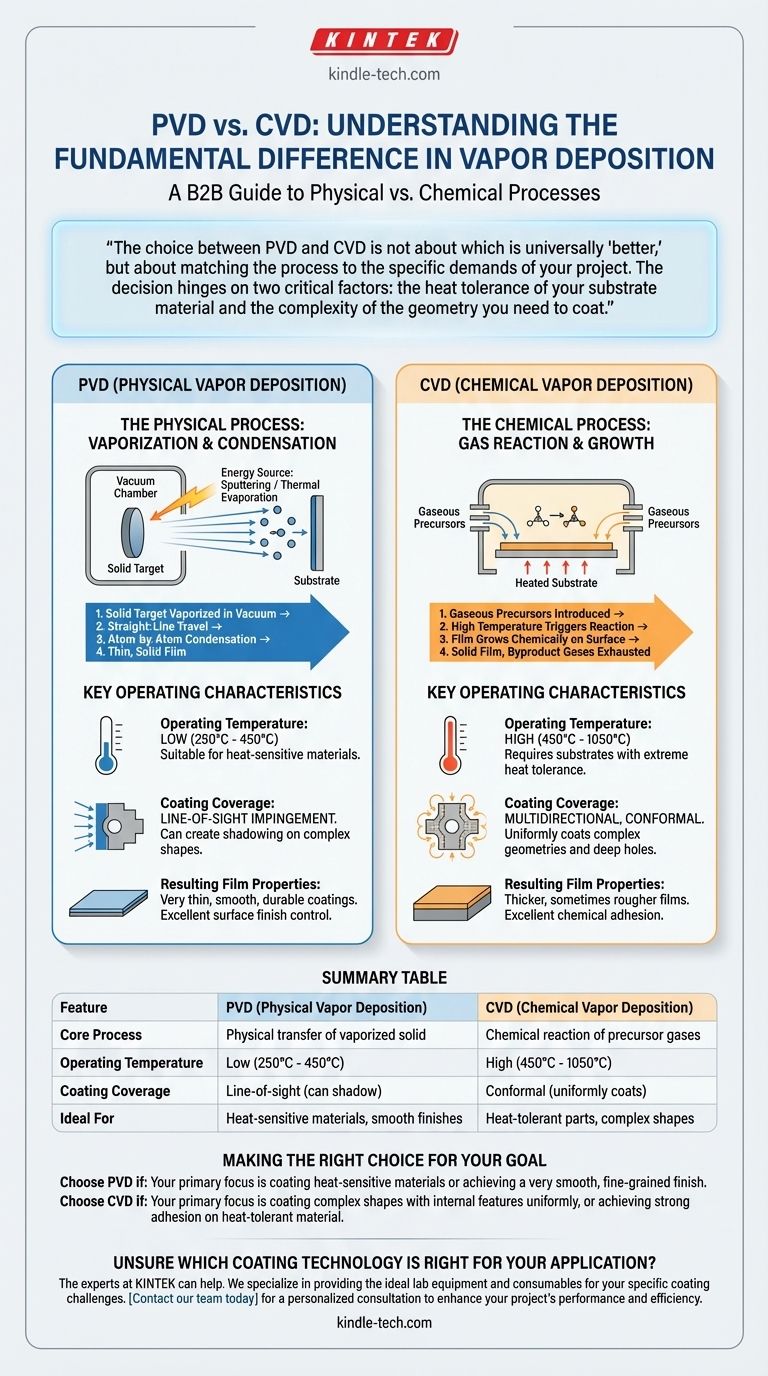

Em sua essência, a diferença fundamental é que a Deposição Física de Vapor (PVD) é um processo físico, enquanto a Deposição Química de Vapor (CVD) é um processo químico. A PVD funciona vaporizando um material sólido em vácuo e fazendo com que ele se condense átomo por átomo sobre um substrato. Em contraste, a CVD expõe um substrato a gases precursores voláteis que reagem ou se decompõem na superfície para formar o filme sólido desejado.

A escolha entre PVD e CVD não é sobre qual é universalmente "melhor", mas sobre adequar o processo às demandas específicas do seu projeto. A decisão depende de dois fatores críticos: a tolerância ao calor do material do seu substrato e a complexidade da geometria que você precisa revestir.

O Processo Fundamental: Físico vs. Químico

Os nomes "Deposição Física" e "Deposição Química" de vapor não são arbitrários; eles descrevem a essência de como cada processo funciona. Essa diferença central dita seus parâmetros operacionais e aplicações ideais.

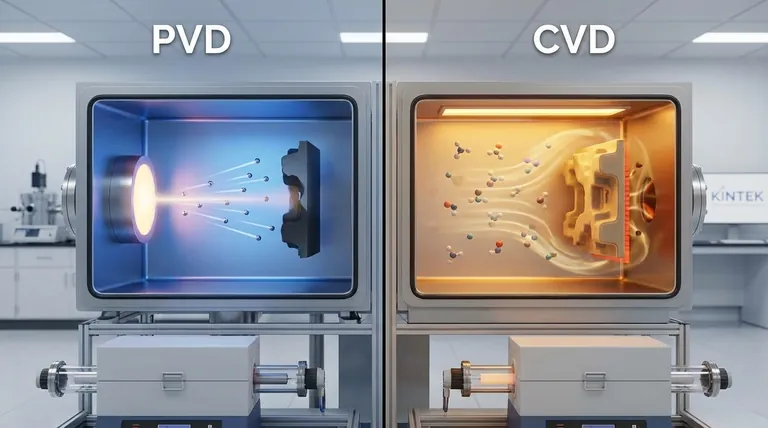

Como a PVD Funciona: Uma Transferência Física

Na PVD, o material de revestimento começa como um alvo sólido. Este alvo é bombardeado com energia (por exemplo, via pulverização catódica ou evaporação térmica) dentro de uma câmara de vácuo, fazendo com que átomos ou moléculas se libertem e viajem através do vácuo.

Essas partículas vaporizadas viajam em linha reta até atingirem o substrato, onde esfriam e se condensam para formar um filme fino e sólido. Este é um processo de linha de visão, muito parecido com a pintura por pulverização.

Como a CVD Funciona: Uma Reação Química

A CVD começa com moléculas precursoras gasosas. Esses gases são introduzidos em uma câmara de reação contendo o substrato aquecido.

A alta temperatura fornece a energia necessária para desencadear uma reação química na superfície do substrato. Essa reação "cresce" um filme sólido diretamente na peça, com os gases subprodutos sendo exauridos. O revestimento é formado por uma transformação química, não por uma simples transferência física.

Distinções Chave na Prática

A diferença entre uma transferência física e uma reação química cria várias distinções práticas que impactam diretamente qual método você deve escolher.

Temperatura de Operação

Este é frequentemente o fator decisivo mais crítico. A PVD opera em temperaturas significativamente mais baixas (tipicamente 250°C a 450°C), tornando-a adequada para uma gama mais ampla de materiais, incluindo alguns aços tratados termicamente e ligas que seriam comprometidas por temperaturas mais altas.

A CVD requer temperaturas muito mais altas (frequentemente 450°C a 1050°C) para impulsionar as reações químicas necessárias. Isso limita seu uso a substratos que podem suportar calor extremo sem deformar ou perder suas propriedades materiais.

Geometria e Cobertura do Revestimento

A PVD é um processo de impacto em linha de visão. Qualquer superfície que não esteja no caminho direto do material vaporizado não será revestida, criando um efeito de "sombreamento" em peças complexas.

A CVD é um processo multidirecional e conformável. Como a deposição é impulsionada por um gás que envolve toda a peça, ela pode revestir uniformemente formas complexas, furos profundos e superfícies internas com facilidade.

Propriedades do Filme Resultante

Os processos produzem diferentes tipos de filmes. A PVD tipicamente produz revestimentos muito finos, lisos e duráveis. Oferece excelente controle sobre o acabamento superficial final.

A CVD pode criar filmes mais espessos e, às vezes, mais ásperos. No entanto, a ligação química frequentemente resulta em excelente adesão ao substrato.

Compreendendo as Compensações

Nenhum dos métodos é uma solução perfeita para todos os cenários. Compreender suas limitações inerentes é fundamental para tomar uma decisão informada.

Custo e Complexidade

Embora os custos variem por aplicação, a PVD pode ser mais cara para alguns projetos devido à necessidade de acessórios complexos para girar as peças e mitigar o problema da linha de visão.

A CVD é frequentemente mais econômica para o processamento em lote de muitas peças de uma vez, especialmente se essas peças tiverem geometrias complexas que a PVD não consegue manusear de forma eficiente.

Limitações de Material e Substrato

A principal limitação da CVD é sua alta temperatura de operação, que desqualifica imediatamente muitos materiais de engenharia comuns.

A principal limitação da PVD é sua incapacidade de revestir uniformemente formas intrincadas sem uma rotação mecânica complexa e potencialmente cara das peças durante o processo.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão o método superior. Concentre-se no seu objetivo principal para esclarecer sua decisão.

- Se o seu foco principal é revestir materiais sensíveis ao calor ou obter um acabamento muito liso: A PVD é a escolha lógica devido às suas temperaturas de operação mais baixas e estrutura de filme de granulação fina.

- Se o seu foco principal é revestir formas complexas com características internas de forma uniforme: A natureza gasosa e conformável da CVD a torna a opção superior e muitas vezes a única viável.

- Se o seu foco principal é obter forte adesão do revestimento em um material tolerante ao calor: A reação química de alta temperatura da CVD proporciona uma ligação excepcionalmente durável.

Compreender essas diferenças centrais entre a deposição física e a reação química permite que você selecione a tecnologia de revestimento precisa para o seu desafio de engenharia específico.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Central | Transferência física de sólido vaporizado | Reação química de gases precursores |

| Temperatura de Operação | Baixa (250°C - 450°C) | Alta (450°C - 1050°C) |

| Cobertura do Revestimento | Linha de visão (pode sombrear formas complexas) | Conformável (reveste uniformemente geometrias complexas) |

| Ideal Para | Materiais sensíveis ao calor, acabamentos lisos | Peças tolerantes ao calor com formas complexas |

Não tem certeza de qual tecnologia de revestimento é a certa para sua aplicação? Os especialistas da KINTEK podem ajudar. Somos especializados em fornecer o equipamento de laboratório e consumíveis ideais para seus desafios específicos de revestimento, seja você precisando da precisão de baixa temperatura da PVD ou da cobertura conformável da CVD. Entre em contato com nossa equipe hoje para uma consulta personalizada para aprimorar o desempenho e a eficiência do seu projeto.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais