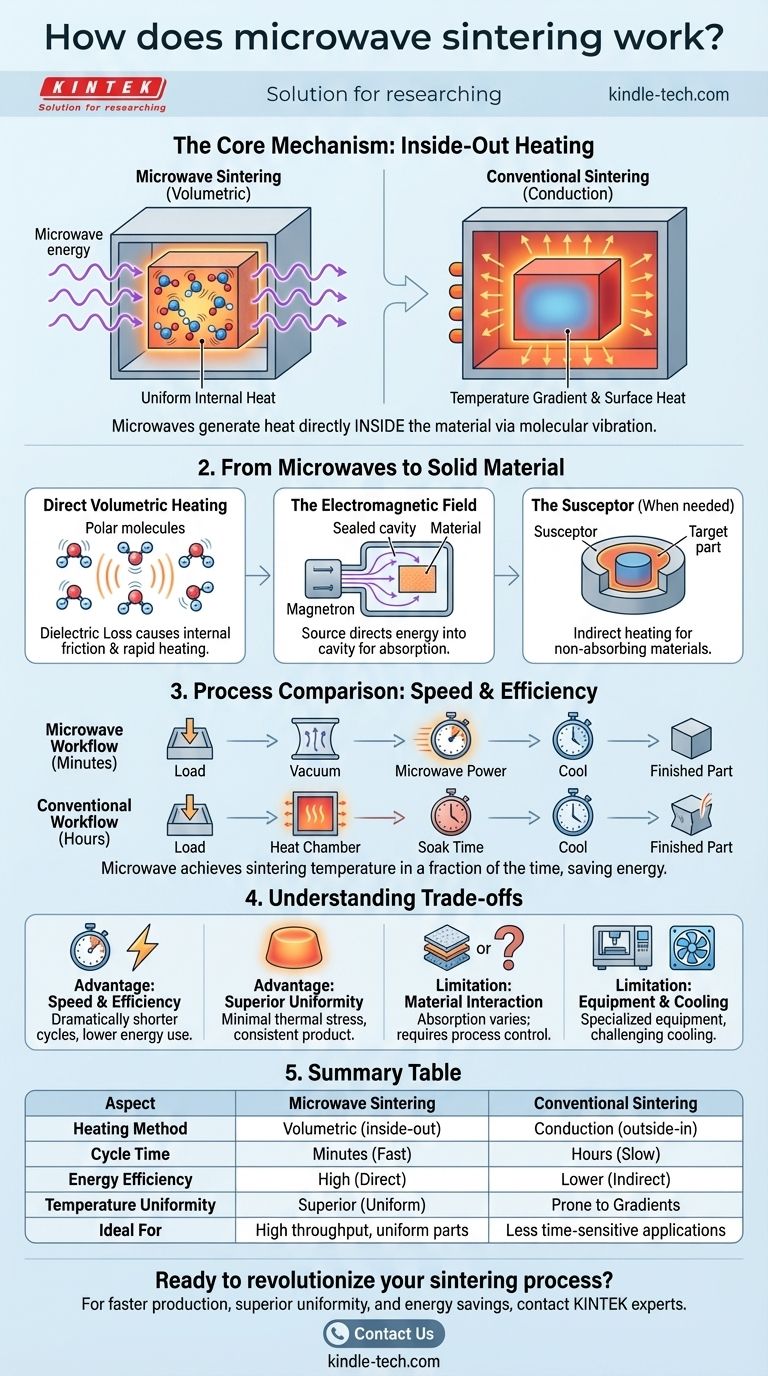

A sinterização por micro-ondas altera fundamentalmente a forma como os materiais são aquecidos. Ao contrário de um forno convencional que aquece de fora para dentro, este processo utiliza energia de micro-ondas para gerar calor diretamente dentro do próprio material. Este "aquecimento volumétrico" ocorre à medida que as ondas eletromagnéticas fazem com que as moléculas e iões internos do material vibrem rapidamente, criando calor uniforme em toda a peça quase instantaneamente.

A distinção crítica da sinterização por micro-ondas é o seu mecanismo de aquecimento de "dentro para fora". Ao aquecer todo o volume do material simultaneamente, atinge resultados mais rápidos e uniformes e uma economia de energia significativa em comparação com os métodos tradicionais que aquecem da superfície para o interior.

O Mecanismo Central: De Micro-ondas a Material Sólido

A eficácia da sinterização por micro-ondas reside no seu método único de transferência de energia. Ele ignora o processo lento e indireto de condução e convecção usado em fornos convencionais.

Aquecimento Volumétrico Direto

O processo depende da perda dielétrica de um material. À medida que as micro-ondas passam pela cerâmica ou pó, elas interagem com a sua estrutura molecular, forçando as moléculas e iões polares a oscilarem rapidamente.

Esta intensa fricção interna é a fonte de calor. Como as micro-ondas penetram no material, este aquecimento ocorre em todos os lugares ao mesmo tempo, do núcleo à superfície.

O Campo Eletromagnético

Um forno de sinterização por micro-ondas consiste numa fonte de micro-ondas (como um magnetrão), uma câmara de aquecimento selada e um sistema para manusear o material.

A fonte gera e direciona a energia de micro-ondas para a câmara. O material colocado no interior absorve essa energia, elevando rapidamente a sua temperatura até ao ponto de sinterização, onde as partículas individuais se ligam para formar um sólido denso.

Quando os Materiais Não Colaboram: O Susceptor

Nem todos os materiais absorvem prontamente a energia de micro-ondas. Alguns, como a zircónia monoclínica, são efetivamente transparentes às micro-ondas a temperaturas mais baixas.

Nesses casos, é usado um material susceptor. Este é um material secundário que absorve fortemente a energia de micro-ondas e a converte em calor. O material alvo é então aquecido indiretamente pelo susceptor quente, combinando a velocidade das micro-ondas com a transferência térmica convencional.

Uma Comparação Passo a Passo do Processo

O fluxo de trabalho operacional para a sinterização por micro-ondas destaca a sua principal vantagem: velocidade.

O Fluxo de Trabalho da Sinterização por Micro-ondas

O processo é direto e rápido. Um ciclo típico envolve carregar o material, criar um vácuo (se necessário para o material) e aplicar energia de micro-ondas.

O material aquece até à temperatura de sinterização numa fração do tempo exigido por um forno convencional. Após um breve período de manutenção para garantir a densificação, a peça é arrefecida.

Contraste com a Sinterização Convencional

A sinterização convencional é um processo muito mais lento. A câmara do forno em si deve primeiro ser aquecida.

Esse calor, então, penetra lentamente no material a partir do exterior, criando um gradiente de temperatura significativo entre a superfície quente e o núcleo mais frio. Este processo demora muito mais tempo e consome muito mais energia.

Compreendendo as Compensações

Embora poderosa, a sinterização por micro-ondas não é uma solução universal. Compreender as suas vantagens e limitações é fundamental para a sua aplicação bem-sucedida.

Vantagem: Velocidade e Eficiência Incomparáveis

O benefício mais significativo é a velocidade. Os ciclos de aquecimento podem ser reduzidos de muitas horas para meros minutos. Como a energia é focada apenas no aquecimento do material e não em toda a câmara do forno, também é altamente eficiente em termos energéticos.

Vantagem: Uniformidade Superior

Ao aquecer volumetricamente, a sinterização por micro-ondas elimina quase os gradientes de temperatura internos comuns nos métodos convencionais. Isso reduz o stress térmico, minimiza a deformação e resulta num produto final mais uniforme e consistente.

Limitação: Interação com o Material

O principal desafio é que a capacidade de um material absorver energia de micro-ondas pode mudar com a sua temperatura e composição. Isso requer um controlo cuidadoso do processo e, em alguns casos, o uso de susceptores, o que adiciona uma camada de complexidade.

Limitação: Equipamento e Arrefecimento

É necessário equipamento especializado para gerar e conter o campo de micro-ondas com segurança. Além disso, embora o aquecimento seja rápido, o arrefecimento eficiente do equipamento após um ciclo, especialmente na produção em grande escala, pode ser um desafio e pode exigir sistemas de arrefecimento auxiliares.

A Sinterização por Micro-ondas é Adequada para a Sua Aplicação?

A escolha do método de sinterização certo depende inteiramente das prioridades do seu projeto, desde a velocidade de produção até às propriedades finais do material.

- Se o seu foco principal for a produção rápida e o alto rendimento: Os tempos de ciclo dramaticamente mais curtos da sinterização por micro-ondas oferecem uma vantagem clara e convincente.

- Se o seu foco principal for a qualidade e uniformidade do material: O aquecimento volumétrico minimiza os gradientes térmicos, reduzindo as tensões internas e melhorando a consistência do produto final.

- Se o seu foco principal for a eficiência energética e a redução de custos: Este método é inerentemente mais eficiente, pois aquece a peça diretamente, e não toda a câmara do forno.

- Se estiver a trabalhar com materiais novos ou sensíveis à temperatura: O controlo preciso e o potencial para temperaturas de sinterização mais baixas podem ser um facilitador crítico para o desenvolvimento de materiais avançados.

Ao compreender o seu princípio único de aquecimento de dentro para fora, pode alavancar eficazmente a sinterização por micro-ondas para alcançar resultados que são frequentemente impossíveis com fornos tradicionais.

Tabela de Resumo:

| Aspeto | Sinterização por Micro-ondas | Sinterização Convencional |

|---|---|---|

| Método de Aquecimento | Volumétrico (de dentro para fora) | Condução (de fora para dentro) |

| Tempo de Ciclo | Minutos | Horas |

| Eficiência Energética | Alta (aquece o material diretamente) | Mais baixa (aquece toda a câmara) |

| Uniformidade de Temperatura | Superior (reduz gradientes) | Suscetível a gradientes e stress |

| Ideal Para | Alto rendimento, peças uniformes | Aplicações menos sensíveis ao tempo |

Pronto para revolucionar o seu processo de sinterização? Se o seu laboratório necessita de ciclos de produção mais rápidos, uniformidade de material superior e economia de energia significativa, a KINTEK tem a solução. O nosso equipamento especializado de sinterização por micro-ondas é concebido para laboratórios que procuram aumentar o rendimento e a qualidade do material. Contacte os nossos especialistas hoje para discutir como o nosso equipamento de laboratório pode otimizar as suas aplicações de sinterização!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Que papel desempenha a convecção na transferência de calor? Compreendendo o Movimento do Calor em Fluidos

- Como as bombas de palhetas rotativas se comparam às bombas de vácuo de anel líquido? Escolhendo a Bomba de Vácuo Certa para o Seu Processo

- Qual é o método mais comum usado para a síntese de nanomateriais? Um Guia para Técnicas Dominantes

- Como funciona um incinerador de plasma? Desvendando o Poder da Gaseificação por Plasma

- O que é temperatura de sinterização? Domine a chave para a metalurgia do pó perfeita

- Quais são as aplicações de XRD e XRF? Desvende a Diferença entre Análise Elementar e Estrutural

- Qual é o propósito de usar um limpador ultrassônico ou instrumento de dispersão? Aumentar a Eficiência da Redução Fotocatalítica de CO2

- Quais são os problemas de segurança com bombas de vácuo? Evite riscos químicos, mecânicos e de implosão