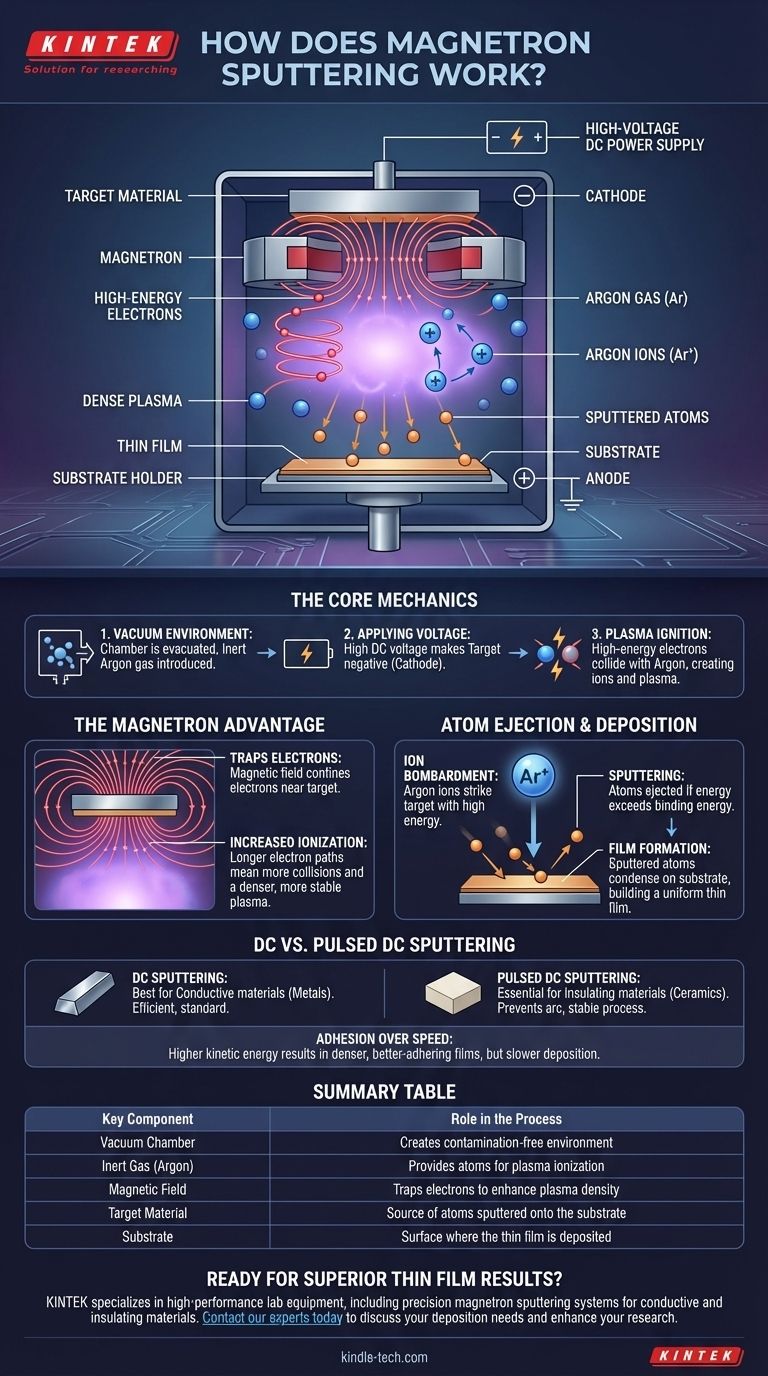

Em sua essência, a pulverização catódica por magnetron é um processo de deposição física de vapor (PVD) altamente controlado que utiliza um campo magnético para aprimorar a criação de um plasma. Este plasma bombardeia um material fonte, ou "alvo", com íons, desalojando fisicamente os átomos. Esses átomos ejetados viajam então através de um vácuo e se condensam em um substrato, construindo um filme fino e uniforme com precisão excepcional.

A percepção crítica não é apenas sobre bombardear um alvo. O termo "magnetron" no nome refere-se ao uso estratégico de um campo magnético para prender elétrons perto do alvo, aumentando drasticamente a eficiência da geração de plasma. Isso leva a um plasma mais denso, uma taxa de deposição mais rápida e a capacidade de criar filmes de maior qualidade sob pressões mais baixas.

A Mecânica Central do Processo de Pulverização Catódica

Para entender como funciona a pulverização catódica por magnetron, é melhor dividi-la em uma sequência de etapas fundamentais que ocorrem dentro de uma câmara de vácuo especializada.

O Ambiente de Vácuo

Todo o processo deve ocorrer em uma câmara de vácuo. Isso é crucial para remover qualquer ar ou partícula indesejada que possa contaminar o filme final.

Assim que um vácuo é estabelecido, uma pequena quantidade, precisamente controlada, de um gás inerte, mais comumente Argônio (Ar), é introduzida. Este gás fornece os átomos que serão ionizados para criar o plasma.

Aplicação de Tensão para Criar Plasma

Uma fonte de alimentação CC de alta tensão é usada para criar um forte campo elétrico. O material a ser depositado, conhecido como alvo, recebe uma grande carga negativa (tornando-o o cátodo).

O suporte do substrato ou as paredes da câmara geralmente atuam como o ânodo (positivo ou aterrado). Essa diferença de tensão, muitas vezes em torno de -300V ou mais, é o que energiza o sistema.

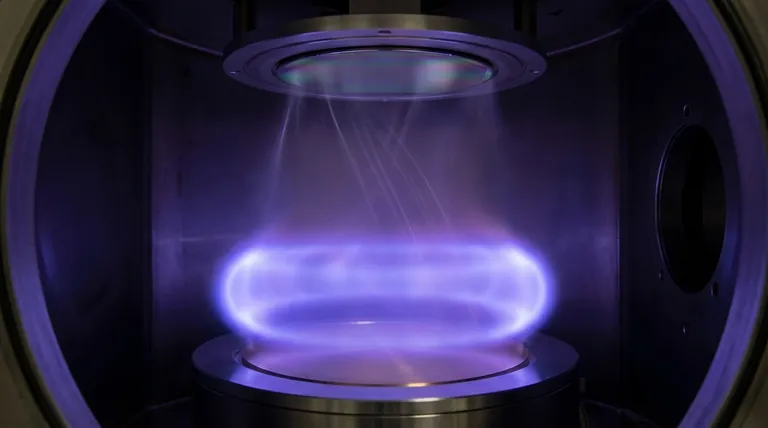

A Ignição do Plasma

O forte campo elétrico acelera os elétrons livres na câmara. Esses elétrons de alta energia colidem com os átomos neutros de Argônio.

Essas colisões são fortes o suficiente para arrancar elétrons dos átomos de Argônio, criando íons de Argônio (Ar+) carregados positivamente e mais elétrons livres. Essa cascata de colisões inflama e sustenta uma nuvem de gás ionizado e brilhante conhecida como plasma.

A Vantagem "Magnetron": Um Plasma Mais Eficiente

A pulverização catódica padrão funciona, mas é ineficiente. A adição de um magnetron — uma configuração de ímãs poderosos colocados atrás do alvo — é o que torna o processo tão eficaz.

O Papel do Campo Magnético

O campo magnético se projeta através do alvo e cria uma zona de confinamento diretamente em frente à sua superfície.

Este campo magnético aprisiona os elétrons mais leves e carregados negativamente, forçando-os a um caminho espiral perto do alvo em vez de permitir que escapem.

Aumento da Ionização e Pulverização Catódica

Como os elétrons são aprisionados, seu caminho é significativamente aumentado, o que eleva drasticamente a probabilidade de colidirem e ionizarem os átomos neutros de Argônio.

Isso cria um plasma muito mais denso e estável concentrado exatamente onde é mais necessário. Os íons de Argônio agora abundantes são fortemente atraídos para o alvo carregado negativamente.

Ejeção de Átomos e Deposição

Os íons de Argônio aceleram e bombardeiam a superfície do alvo com imensa energia cinética.

Se a energia transferida por um íon for maior do que a energia de ligação superficial do material alvo, ele fisicamente desalojará, ou "pulverizará", átomos neutros do alvo. Esses átomos pulverizados viajam através do vácuo e caem sobre o substrato, condensando-se para formar o filme fino desejado.

Entendendo as Compensações e Variações

Embora poderosa, a pulverização catódica por magnetron é um processo complexo com aplicações e limitações específicas que exigem consideração cuidadosa.

Pulverização Catódica CC vs. CC Pulsada

A pulverização catódica de Corrente Contínua (CC) é o método padrão e funciona excepcionalmente bem para materiais alvo eletricamente condutores, como a maioria dos metais.

Para materiais isolantes (dielétricos), como cerâmicas, uma carga pode se acumular na superfície do alvo, desviando íons e levando à formação de arcos. A pulverização catódica de CC pulsada resolve isso revertendo periodicamente a tensão por um curto período para neutralizar esse acúmulo de carga, permitindo uma deposição estável.

A Importância do Controle do Processo

A qualidade do filme resultante — sua densidade, adesão, estrutura de grão e propriedades elétricas — não é automática. Depende do controle meticuloso de variáveis como pressão do gás, tensão, força do campo magnético e temperatura do substrato.

Adesão Acima da Velocidade

Os átomos pulverizados chegam ao substrato com significativamente mais energia cinética em comparação com outros métodos, como a evaporação térmica. Isso resulta em filmes mais densos, mais uniformes e com melhor adesão. A desvantagem é que a pulverização catódica é frequentemente um processo de deposição mais lento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de pulverização catódica correta depende inteiramente do material com o qual você está trabalhando e das propriedades desejadas do filme final.

- Se o seu foco principal for a deposição de um filme metálico condutor: A Pulverização Catódica por Magnetron CC Padrão é a escolha eficiente, confiável e padrão da indústria.

- Se o seu foco principal for a deposição de uma cerâmica ou óxido isolante: A Pulverização Catódica de CC Pulsada é essencial para evitar o acúmulo de carga e garantir um processo estável e sem arcos.

- Se o seu foco principal for alcançar a máxima densidade e adesão do filme: A pulverização catódica por magnetron é superior a muitas outras técnicas de deposição devido à maior energia das partículas depositadas.

Em última análise, a pulverização catódica por magnetron fornece um nível indispensável de controle para criar os filmes finos de alto desempenho que são fundamentais para a eletrônica moderna, óptica e ciência dos materiais.

Tabela de Resumo:

| Componente Chave | Função no Processo |

|---|---|

| Câmara de Vácuo | Cria um ambiente livre de contaminação |

| Gás Inerte (Argônio) | Fornece átomos para a ionização do plasma |

| Campo Magnético | Aprisiona elétrons para aprimorar a densidade do plasma |

| Material Alvo | Fonte de átomos pulverizados no substrato |

| Substrato | Superfície onde o filme fino é depositado |

Pronto para alcançar resultados superiores de filmes finos no seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica por magnetron projetados para precisão e confiabilidade. Se você está trabalhando com metais condutores ou cerâmicas isolantes, nossas soluções ajudam você a criar filmes densos e uniformes com excelente adesão.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de deposição e descobrir como a KINTEK pode aprimorar seus processos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Válvula de Esfera a Vácuo e Válvula de Bloqueio em Aço Inoxidável 304 316 para Sistemas de Alto Vácuo

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade