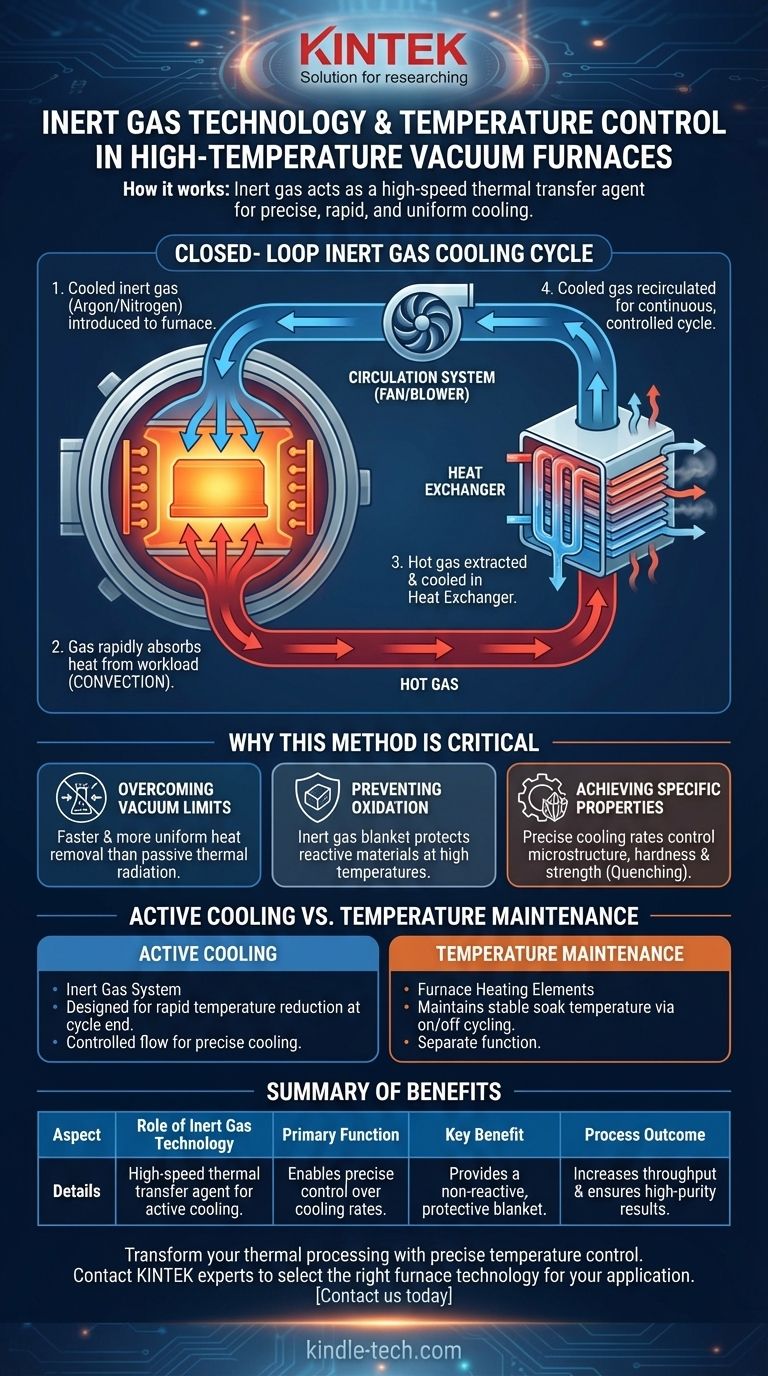

Em resumo, a tecnologia de gás inerte controla a temperatura agindo como um agente de transferência térmica de alta velocidade. Um sistema de circulação introduz gás inerte resfriado na zona quente do forno. Esse gás absorve rapidamente o calor da carga de trabalho por convecção e, em seguida, é extraído, resfriado por um trocador de calor e recirculado, criando um ciclo de resfriamento contínuo e precisamente controlado.

A função principal do gás inerte em um forno de alta temperatura não é apenas prevenir a oxidação, mas permitir um resfriamento rápido, uniforme e controlável – um feito impossível de ser alcançado por radiação no vácuo ou com ar reativo.

A Mecânica do Resfriamento por Convecção Forçada

Para entender como isso funciona, é melhor pensar no gás inerte como uma esteira transportadora de calor. O sistema é projetado para remover o calor da câmara do forno o mais eficientemente possível.

Os Componentes Chave

O sistema depende de três elementos críticos que trabalham em conjunto:

- Gás Inerte: Normalmente Argônio ou Nitrogênio, escolhido porque não reagirá quimicamente com a carga de trabalho quente. Ele serve como meio para a transferência de calor.

- Trocador de Calor: Este dispositivo, frequentemente resfriado a água, é o destino do calor. Ele remove a energia térmica do gás antes que ele seja enviado de volta para o forno.

- Sistema de Circulação: Um ventilador ou soprador potente é usado para mover o gás inerte através deste circuito fechado, do trocador de calor para o forno e de volta.

O Ciclo de Resfriamento Passo a Passo

O processo é um loop contínuo. Assim que o ciclo de aquecimento é concluído e o resfriamento precisa começar, o sistema é ativado.

O gás inerte resfriado é forçado para dentro da câmara quente. Ele flui sobre o produto e os materiais refratários do forno, absorvendo sua energia térmica de forma muito mais eficaz do que a radiação passiva.

Este gás, agora quente, é imediatamente retirado da câmara e direcionado através do trocador de calor, onde seu calor é transferido (por exemplo, para água de resfriamento).

O gás agora resfriado é então empurrado de volta para o forno para absorver mais calor. A velocidade deste ciclo é gerenciada por uma válvula que controla a taxa de fluxo de gás, dando aos operadores controle preciso sobre a curva de resfriamento.

Por Que Este Método é Crítico

O uso de gás inerte não é apenas uma opção; para muitos processos de materiais avançados, é um requisito. As razões vão muito além da simples redução de temperatura.

Superando os Limites do Vácuo

Em um vácuo puro, a única maneira de um objeto esfriar é através da radiação térmica. Este processo é lento, não uniforme e torna-se menos eficiente à medida que o objeto esfria. O gás inerte introduz convecção forçada, um método dramaticamente mais rápido e uniforme de remoção de calor.

Prevenindo Oxidação e Contaminação

Em altas temperaturas, muitos materiais avançados, metais e ligas são altamente reativos com o oxigênio. A introdução de ar causaria instantaneamente oxidação destrutiva. Um gás inerte fornece uma cobertura protetora e não reativa ao redor da carga de trabalho durante todo o processo de aquecimento e resfriamento.

Alcançando Propriedades Específicas de Materiais

A microestrutura final e as propriedades físicas (como dureza e resistência) de muitas ligas são determinadas pela taxa na qual são resfriadas. Este resfriamento controlado, muitas vezes chamado de têmpera, só é possível quando se consegue gerenciar com precisão a velocidade de extração de calor. A taxa de fluxo variável de um sistema de gás inerte fornece essa capacidade exata.

Compreendendo o Papel do Sistema

É crucial distinguir entre duas funções diferentes de controle de temperatura em um forno.

Resfriamento Ativo vs. Manutenção de Temperatura

O sistema de gás inerte é um mecanismo de resfriamento ativo projetado para redução rápida de temperatura no final de um ciclo.

O controle de temperatura primário do forno para *manter* um ponto de ajuste é diferente. Conforme descrito por simples indicadores de liga/desliga, esse sistema energiza e desenergiza os elementos de aquecimento para manter uma temperatura estável durante a fase de imersão. Estes são dois sistemas separados para dois trabalhos diferentes.

Compromissos Inerentes

O principal compromisso é a complexidade e o custo. Um sistema de têmpera com gás inerte requer um ventilador de circulação potente e selado, encanamento extenso, um grande trocador de calor e um suprimento de gás de alta pureza. Isso adiciona despesas de capital e operacionais significativas em comparação com um forno que esfria apenas passivamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um forno com resfriamento a gás inerte depende inteiramente dos requisitos do seu processo.

- Se o seu foco principal é processamento de alta pureza e livre de oxigênio: Uma atmosfera de gás inerte é essencial para prevenir oxidação e contaminação durante todo o ciclo térmico.

- Se o seu foco principal é o rendimento de produção: A têmpera com gás inerte pode reduzir os tempos de resfriamento de muitas horas para menos de uma hora, aumentando dramaticamente o número de ciclos que um forno pode executar por dia.

- Se o seu foco principal é alcançar propriedades metalúrgicas específicas: As taxas de resfriamento precisas e ajustáveis fornecidas por um sistema de gás de fluxo variável são inegociáveis para processos como endurecimento, recozimento ou brasagem que dependem de uma curva de resfriamento específica.

Em última análise, a tecnologia de gás inerte lhe dá comando ativo sobre o ambiente térmico, transformando a fase de resfriamento de uma espera passiva em uma etapa de processo controlada e crítica.

Tabela Resumo:

| Aspecto | Papel da Tecnologia de Gás Inerte |

|---|---|

| Função Primária | Atua como um agente de transferência térmica de alta velocidade para resfriamento ativo. |

| Benefício Chave | Permite controle preciso sobre as taxas de resfriamento para propriedades específicas de materiais. |

| Atmosfera | Fornece uma cobertura protetora e não reativa para prevenir oxidação. |

| Resultado do Processo | Aumenta o rendimento de produção e garante resultados de alta pureza. |

Pronto para transformar seu processamento térmico com controle de temperatura preciso?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo fornos a vácuo de alta temperatura com sistemas de têmpera a gás inerte. Se o seu objetivo é alcançar propriedades metalúrgicas específicas, aumentar o rendimento de produção ou garantir processamento livre de contaminação, nossas soluções são projetadas para atender às suas necessidades exatas.

Deixe nossos especialistas ajudarem você a selecionar a tecnologia de forno certa para sua aplicação. Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Qual é a temperatura máxima em um forno a vácuo? Depende dos seus materiais e necessidades de processo

- Quais são as vantagens do endurecimento a vácuo? Alcance Precisão Superior e Limpeza para Componentes Críticos

- Quais são os usos do forno a vácuo? Alcance Pureza e Desempenho Incomparáveis de Materiais

- O que é um forno a vácuo? O Guia Definitivo para Processamento Térmico Livre de Contaminação

- Qual é a estrutura de um forno a vácuo? Um guia para seus componentes centrais e funções