Para ser claro, o tratamento térmico não tem um efeito único sobre a dureza. É um processo controlado que pode ser usado para aumentar ou diminuir significativamente a dureza de um material, dependendo inteiramente do ciclo específico de aquecimento e resfriamento aplicado. O objetivo é alterar deliberadamente a estrutura cristalina interna do material para alcançar um conjunto desejado de propriedades mecânicas.

O princípio central é que o tratamento térmico não é um efeito colateral; é uma manipulação intencional. Ao controlar a temperatura e, o mais importante, a taxa de resfriamento, você está fundamentalmente reorganizando a estrutura atômica do material para torná-lo mais duro e mais resistente ao desgaste ou mais macio e mais usinável.

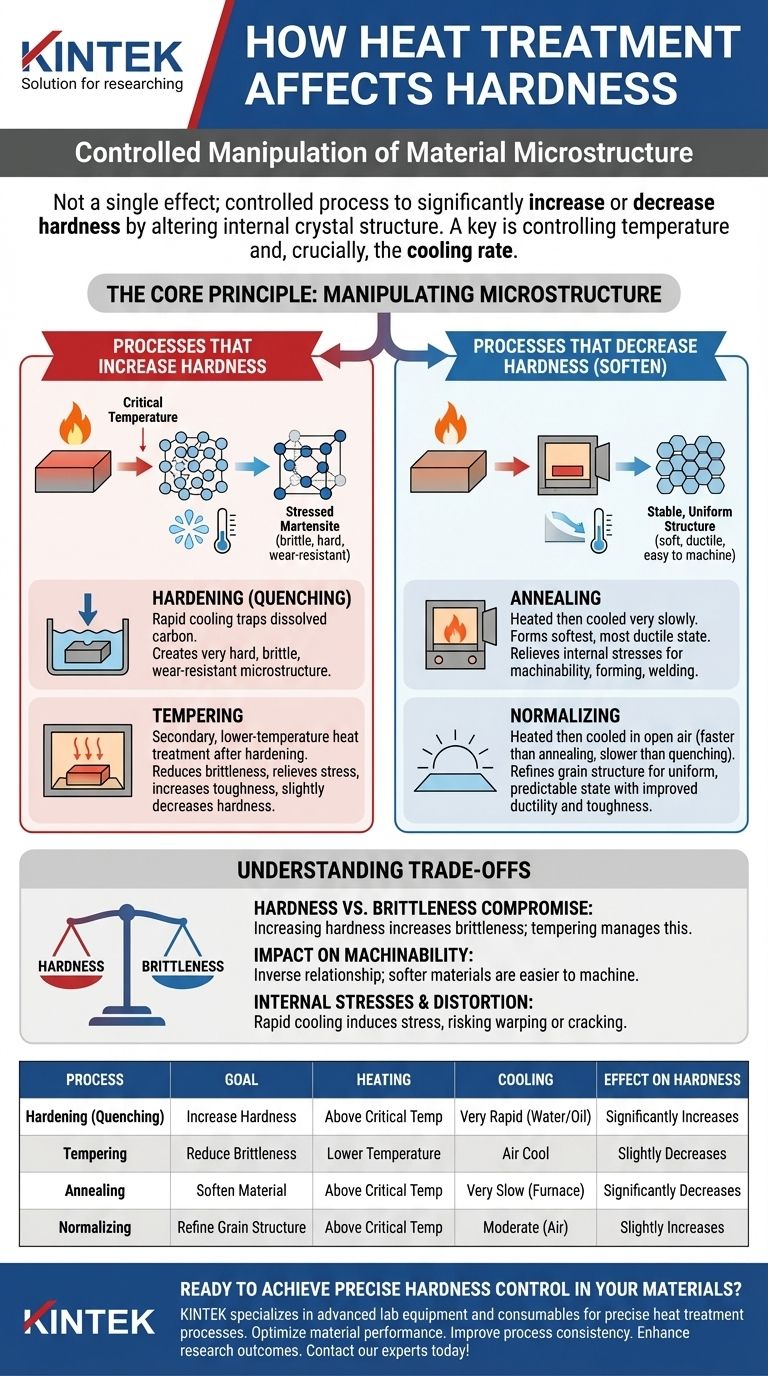

O Princípio Central: Manipulação da Microestrutura

A dureza de um metal é determinada pela sua microestrutura, que é o arranjo de seus átomos em grãos cristalinos. O tratamento térmico funciona usando energia térmica para destravar e reorganizar essa estrutura interna.

Como o Aquecimento Altera a Estrutura

Quando um metal como o aço é aquecido acima de uma temperatura crítica específica, seus átomos se reorganizam em uma nova estrutura cristalina (austenita) que pode dissolver elementos como o carbono. Isso cria uma solução sólida uniforme, redefinindo o estado interno do material.

O Papel Crítico da Taxa de Resfriamento

A verdadeira transformação ocorre durante o resfriamento. A velocidade de resfriamento dita que tipo de microestrutura se forma à medida que o metal retorna a uma temperatura mais baixa, o que, por sua vez, determina sua dureza final e outras propriedades mecânicas.

Processos que Aumentam a Dureza

Para tornar um material mais duro, o objetivo é prender sua estrutura atômica em um estado altamente tensionado e desordenado.

Endurecimento (Têmpera)

O endurecimento envolve aquecer o material até sua temperatura crítica e, em seguida, resfriá-lo muito rapidamente. Este processo é frequentemente chamado de têmpera e é tipicamente realizado submersindo a peça quente em água, óleo ou outro meio.

Este resfriamento rápido aprisiona os átomos de carbono dissolvidos, criando uma microestrutura muito dura, quebradiça e resistente ao desgaste conhecida como martensita.

Revenimento

Uma peça temperada é frequentemente muito quebradiça para uso prático. O revenimento é um tratamento térmico secundário, a temperaturas mais baixas, aplicado após o endurecimento.

Ele reduz ligeiramente a dureza e a resistência ao desgaste, mas diminui significativamente a fragilidade e alivia as tensões internas causadas pela têmpera, resultando em um componente final muito mais tenaz.

Processos que Diminuem a Dureza (Amaciam)

Para tornar um material mais macio, o objetivo é permitir que seus átomos formem uma estrutura estável, uniforme e livre de tensões.

Recozimento

O recozimento é o processo de aquecer um material e, em seguida, resfriá-lo o mais lentamente possível. Este resfriamento lento permite que a microestrutura se forme em seu estado mais macio e mais dúctil.

Este processo alivia as tensões internas e é usado principalmente para tornar o material mais fácil de usinar, conformar ou soldar.

Normalização

A normalização envolve aquecer o material e, em seguida, deixá-lo resfriar ao ar livre. O resfriamento é mais rápido do que o recozimento, mas muito mais lento do que a têmpera.

Isso refina a estrutura de grão, produzindo um material ligeiramente mais duro do que um recozido, mas com ductilidade e tenacidade aprimoradas. Cria um estado mecânico mais uniforme e previsível.

Compreendendo as Compensações

A escolha de um processo de tratamento térmico é sempre um exercício de equilíbrio entre propriedades concorrentes. É impossível maximizar todas as características desejáveis simultaneamente.

O Compromisso entre Dureza e Fragilidade

A compensação mais fundamental é entre dureza e fragilidade. À medida que você aumenta a dureza de um material, você quase sempre aumenta sua fragilidade, tornando-o mais suscetível a fraturas sob impactos bruscos. O revenimento é o principal método usado para gerenciar esse compromisso.

Impacto na Usinabilidade

A dureza de um material tem uma relação direta e inversa com sua usinabilidade. Materiais macios e recozidos são fáceis de cortar, furar e moldar. Materiais totalmente endurecidos podem ser extremamente difíceis ou até impossíveis de usinar com ferramentas tradicionais.

Tensões Internas e Distorção

Ciclos de resfriamento rápido, como a têmpera, induzem tensões internas significativas dentro de um material. Se não forem gerenciadas adequadamente, essas tensões podem fazer com que a peça se deforme, distorça ou até rache durante ou após o processo de tratamento térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione o processo de tratamento térmico com base nos requisitos de desempenho final do componente.

- Se o seu foco principal for resistência máxima ao desgaste e resistência: Use o endurecimento (têmpera) para criar uma estrutura martensítica dura, seguida de revenimento para reduzir a fragilidade a um nível aceitável.

- Se o seu foco principal for melhorar a usinabilidade ou a conformabilidade: Use o recozimento para colocar o material em seu estado mais macio, mais dúctil e livre de tensões antes das operações de fabricação.

- Se o seu foco principal for refinar a estrutura de grão após a forjagem ou conformação: Use a normalização para criar uma microestrutura uniforme e consistente, melhorando a tenacidade geral da peça.

Em última análise, o tratamento térmico lhe dá controle direto sobre o destino mecânico de um material.

Tabela de Resumo:

| Processo | Objetivo | Aquecimento | Resfriamento | Efeito na Dureza |

|---|---|---|---|---|

| Endurecimento (Têmpera) | Aumentar a Dureza | Acima da Temperatura Crítica | Muito Rápido (Água/Óleo) | Aumenta Significativamente |

| Revenimento | Reduzir a Fragilidade | Temperatura Mais Baixa | Resfriamento ao Ar | Diminui Ligeiramente |

| Recozimento | Amaciar o Material | Acima da Temperatura Crítica | Muito Lento (Forno) | Diminui Significativamente |

| Normalização | Refinar a Estrutura de Grão | Acima da Temperatura Crítica | Moderado (Ar) | Aumenta Ligeiramente |

Pronto para alcançar controle preciso da dureza em seus materiais?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para processos precisos de tratamento térmico. Se você está trabalhando com endurecimento, revenimento ou recozimento, nossas soluções ajudam você a:

• Otimizar o desempenho do material com controle preciso de temperatura • Melhorar a consistência do processo com equipamentos de laboratório confiáveis • Aprimorar os resultados de pesquisa com consumíveis especializados para tratamento térmico

Vamos discutir suas necessidades específicas de laboratório – Entre em contato com nossos especialistas hoje para encontrar a solução de tratamento térmico perfeita para sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é o uso do forno mufla em produtos farmacêuticos? Essencial para a Pureza e Controle de Qualidade

- O que é a análise em forno mufla? Obtenha processamento puro e de alta temperatura para seus materiais

- Qual é a importância de um forno mufla? Obtenha Aquecimento Não Contaminado e de Alta Pureza

- Como usar um forno mufla em um laboratório? Um guia passo a passo para operação segura e precisa

- Quais são os usos dos fornos mufla? Obtenha Processamento de Alta Temperatura Preciso e Livre de Contaminação