Em sua essência, o processamento por feixe de elétrons é um método de fabricação altamente preciso que usa um feixe focado de elétrons de alta velocidade para modificar materiais dentro de um vácuo. Este feixe atua como uma poderosa fonte de energia, convertendo a energia cinética dos elétrons em calor intenso e localizado no impacto. Esse calor pode vaporizar um material de origem para criar um revestimento fino em um substrato ou vaporizar a própria peça de trabalho para corte e perfuração.

O princípio essencial da tecnologia de feixe de elétrons é o controle preciso de energia imensa. Ao direcionar um fluxo de elétrons, você pode adicionar material átomo por átomo para construir uma superfície (deposição) ou subtrair material com precisão cirúrgica para cortá-lo (usinagem).

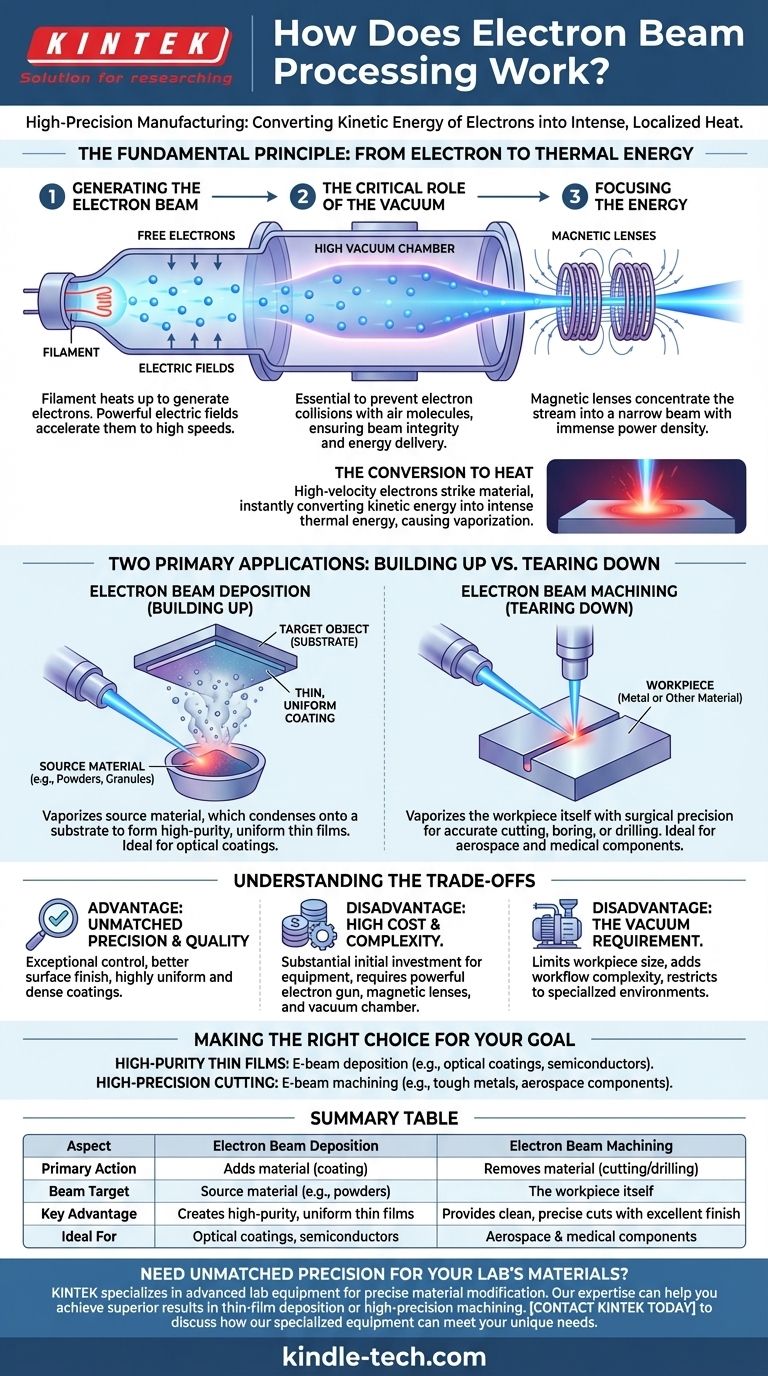

O Princípio Fundamental: Da Energia Eletrônica à Energia Térmica

Para entender como funciona o processamento por feixe de elétrons, é crucial compreender as três etapas principais: geração, focalização e impacto. Esses princípios são consistentes em todas as suas aplicações.

Geração do Feixe de Elétrons

O processo começa gerando elétrons livres, geralmente aquecendo um filamento. Esses elétrons são então acelerados a velocidades muito altas usando campos elétricos potentes, criando um fluxo de partículas de alta energia.

O Papel Crítico do Vácuo

Todo o processo deve ocorrer em uma câmara de alto vácuo. Isso é inegociável porque, de outra forma, os elétrons colidiriam com as moléculas de ar, dispersando o feixe e perdendo sua energia antes de atingir o alvo.

Focalizando a Energia

Lentes magnéticas são usadas para focar este fluxo de elétrons em um feixe incrivelmente estreito. Essa concentração é o que cria uma densidade de potência muito alta, permitindo a entrega precisa de energia a um ponto microscópico no material alvo.

A Conversão em Calor

Quando os elétrons de alta velocidade atingem o material, sua energia cinética é instantaneamente convertida em energia térmica. Essa transferência de energia é tão rápida e intensa que faz com que o material alvo aqueça e vaporize quase instantaneamente.

Duas Aplicações Principais: Construir vs. Desmontar

O mesmo princípio fundamental de conversão de elétron para calor é aplicado de duas maneiras opostas: para adicionar material ou para removê-lo.

Deposição por Feixe de Elétrons (Construção)

Na deposição, o feixe de elétrons é direcionado para um material de origem, como pós ou grânulos, mantido em um recipiente. A energia do feixe vaporiza esse material de origem. Esse vapor viaja pela câmara de vácuo e se condensa em um objeto alvo (o substrato), formando um revestimento extremamente fino, uniforme e de alta pureza. Este método é comum para criar revestimentos ópticos avançados.

Usinagem por Feixe de Elétrons (Remoção)

Na usinagem, o feixe de elétrons é direcionado diretamente para a peça de trabalho. O calor intenso e focado vaporiza o material em um caminho preciso. Ao controlar o movimento do feixe, esse processo pode ser usado para cortar, furar ou perfurar com precisão uma ampla variedade de metais com danos térmicos mínimos à área circundante.

Entendendo as Compensações

Como qualquer tecnologia avançada, o processamento por feixe de elétrons tem vantagens e limitações distintas que definem seus casos de uso ideais.

Vantagem: Precisão e Qualidade Incomparáveis

O processo oferece controle excepcional. Para usinagem, resulta em um melhor acabamento superficial e um corte mais estreito do que a maioria dos outros métodos de corte térmico. Para deposição, permite a criação de revestimentos altamente uniformes, densos e robustos.

Desvantagem: Alto Custo e Complexidade

A principal barreira para uma adoção mais ampla é o alto custo do equipamento. A necessidade de um canhão de elétrons potente, lentes de foco magnéticas e uma câmara de alto vácuo torna o investimento inicial substancial.

Desvantagem: A Exigência de Vácuo

A necessidade de uma câmara de vácuo limita o tamanho da peça de trabalho e adiciona complexidade ao fluxo de trabalho de fabricação. Este não é um processo que pode ser realizado em um ambiente com ar aberto, restringindo-o a aplicações especializadas e de alto valor.

Fazendo a Escolha Certa para Seu Objetivo

Decidir se deve usar a tecnologia de feixe de elétrons depende inteiramente do nível de precisão exigido e do valor do produto final.

- Se o seu foco principal é criar filmes finos uniformes e de alta pureza: A deposição por feixe de elétrons oferece controle superior para aplicações avançadas, como revestimentos ópticos de precisão e fabricação de semicondutores.

- Se o seu foco principal é o corte de alta precisão de metais resistentes: A usinagem por feixe de elétrons fornece um corte limpo e preciso com um excelente acabamento superficial, tornando-a ideal para componentes de alto valor nas indústrias aeroespacial e médica.

Em última análise, o processamento por feixe de elétrons oferece um nível incomparável de controle de energia para manipular materiais no nível microscópico.

Tabela de Resumo:

| Aspecto | Deposição por Feixe de Elétrons | Usinagem por Feixe de Elétrons |

|---|---|---|

| Ação Principal | Adiciona material (revestimento) | Remove material (corte/perfuração) |

| Alvo do Feixe | Material de origem (ex: pós) | A própria peça de trabalho |

| Vantagem Principal | Cria filmes finos uniformes e de alta pureza | Fornece cortes limpos e precisos com excelente acabamento |

| Ideal Para | Revestimentos ópticos, semicondutores | Componentes aeroespaciais e médicos |

Precisa de Precisão Incomparável para os Materiais do Seu Laboratório?

O processamento por feixe de elétrons oferece o controle microscópico necessário para aplicações de alto valor. A KINTEK é especializada em equipamentos laboratoriais avançados, incluindo soluções para modificação precisa de materiais. Nossa experiência pode ajudá-lo a alcançar resultados superiores em deposição de filmes finos ou usinagem de alta precisão.

Entre em contato com a KINTEK hoje mesmo para discutir como nossos equipamentos e consumíveis especializados podem atender às necessidades exclusivas do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis