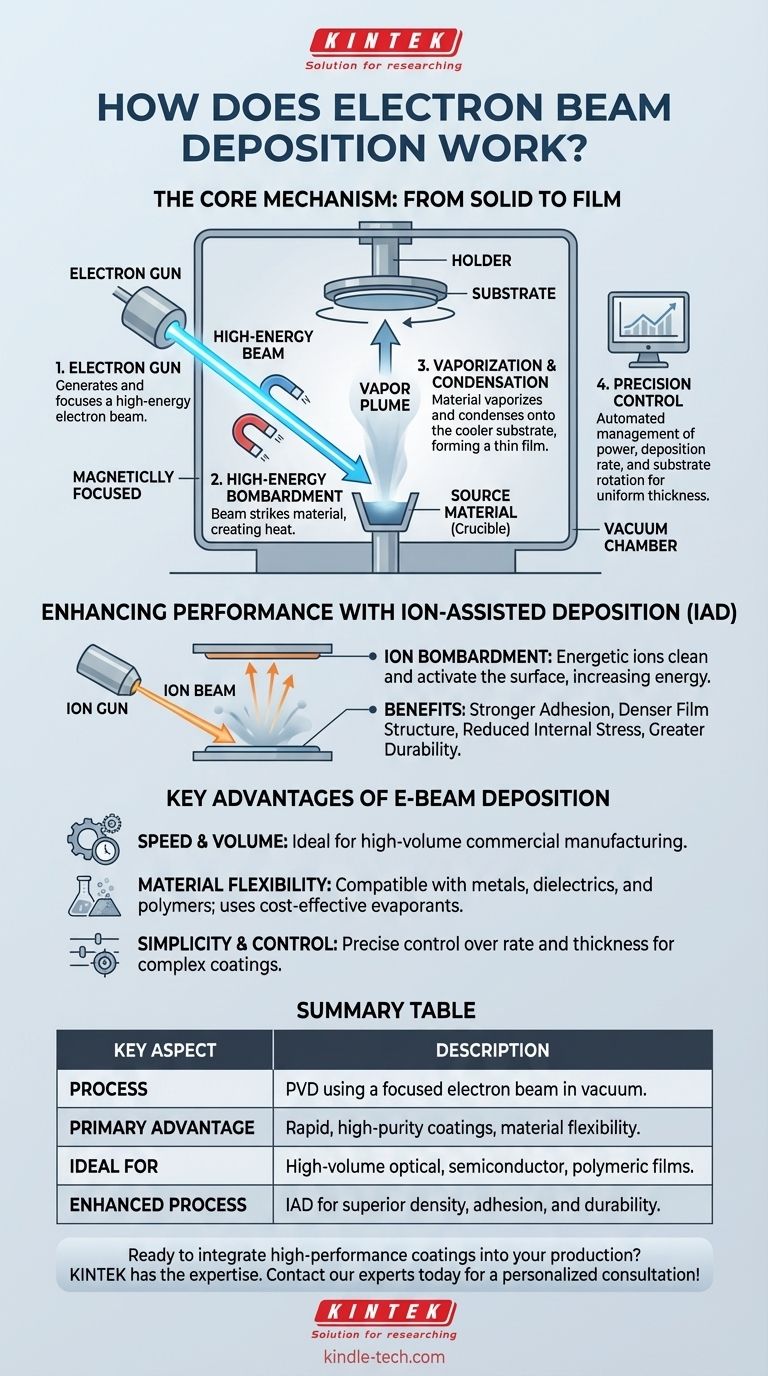

Em sua essência, a deposição por feixe de elétrons é uma técnica de deposição física de vapor (PVD) onde um feixe intenso e focado de elétrons aquece um material-fonte em uma câmara de alto vácuo. Essa energia faz com que o material vaporize, e o vapor resultante viaja através do vácuo para condensar em um substrato mais frio, formando um filme fino altamente puro e uniforme. Este processo é governado por controle preciso por computador sobre fatores como nível de vácuo, aquecimento e rotação do substrato para atingir espessuras de revestimento exatas.

O verdadeiro valor da deposição por feixe de elétrons reside em sua combinação de velocidade, flexibilidade de material e precisão. Ela se destaca na criação rápida de revestimentos ópticos e poliméricos de alta qualidade, oferecendo uma vantagem distinta em aplicações comerciais de alto volume onde tanto o desempenho quanto a eficiência de custo são críticos.

O Mecanismo Central: Do Sólido ao Filme

Para entender a deposição por feixe de elétrons, é melhor dividi-la em uma sequência de eventos físicos distintos que ocorrem dentro da câmara de vácuo.

O Canhão de Elétrons

O processo começa com um canhão de elétrons, que gera um feixe de elétrons de alta energia. Este feixe é então guiado magneticamente e focado com extrema precisão em um pequeno cadinho contendo o material-fonte que você deseja depositar.

Bombardeio de Alta Energia

Dentro do ambiente de alto vácuo, o feixe de elétrons focado atinge o material-fonte – frequentemente na forma granular ou em pó. A energia cinética dos elétrons é instantaneamente convertida em energia térmica, aquecendo rapidamente o material até seu ponto de vaporização.

Vaporização e Condensação

À medida que o material-fonte vaporiza, seus átomos ou moléculas viajam em linha reta através do vácuo. Eles eventualmente atingem o substrato mais frio (como uma lente óptica ou wafer de silício) que está estrategicamente posicionado acima da fonte. Ao contato, o vapor condensa de volta para um estado sólido, construindo camada por camada para formar um filme fino.

Controle de Precisão

Todo o processo é rigidamente controlado. Computadores monitoram e ajustam a potência do feixe de elétrons para gerenciar a taxa de deposição, enquanto o substrato é frequentemente girado para garantir que o filme final tenha uma espessura uniforme e pré-especificada em toda a sua superfície.

Melhorando o Desempenho com Deposição Assistida por Íons

Para aplicações que exigem qualidade de filme superior, o processo padrão de feixe de elétrons pode ser aumentado com um feixe de íons, uma técnica conhecida como Deposição Assistida por Íons (IAD).

O Papel do Feixe de Íons

Em uma configuração IAD, um canhão de íons separado bombardeia a superfície do substrato com íons energéticos, tipicamente antes e durante o processo de deposição.

Ativação e Limpeza da Superfície

Este bombardeio de íons serve a um propósito crítico: ele limpa o substrato pulverizando contaminantes e aumenta a energia da superfície. Isso cria uma superfície altamente ativada que é muito mais receptiva ao material que está sendo depositado.

Filmes Mais Densos e Robustos

O resultado é uma melhoria significativa na qualidade do filme. A energia adicional dos íons leva a uma adesão mais forte, uma estrutura de filme mais densa e tensão interna reduzida. Esses revestimentos são mais robustos e duráveis do que aqueles produzidos apenas por feixe de elétrons.

Compreendendo as Principais Vantagens

A deposição por feixe de elétrons não é o único método PVD, mas possui várias vantagens que a tornam a escolha preferida para aplicações específicas, especialmente quando comparada a técnicas como a pulverização catódica por magnetron.

Vantagem: Velocidade e Volume

A deposição por feixe de elétrons processa mais rapidamente em cenários de lote. Essa eficiência a torna uma solução ideal para fabricação comercial de alto volume onde a produtividade é uma preocupação primária.

Vantagem: Flexibilidade de Material

A técnica é compatível com uma vasta gama de materiais, incluindo metais, dielétricos e até polímeros. Os materiais-fonte, ou evaporantes, são frequentemente menos caros do que os alvos especializados exigidos para a pulverização catódica por magnetron.

Vantagem: Simplicidade e Controle

Embora a física seja complexa, o princípio operacional é relativamente simples e flexível. Ele permite um controle preciso sobre a taxa de deposição e a espessura do filme resultante, o que é crucial para a criação de revestimentos ópticos de interferência complexos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente dos requisitos específicos do seu projeto para desempenho, material e volume de produção.

- Se o seu foco principal é a fabricação de revestimentos ópticos de alto volume: A deposição por feixe de elétrons é uma escolha líder devido ao seu rápido processamento em lote e versatilidade de material.

- Se o seu foco principal é alcançar máxima adesão e durabilidade do filme: Você deve especificar um processo de feixe de elétrons aprimorado com Deposição Assistida por Íons (IAD).

- Se o seu foco principal é o fornecimento econômico para uma ampla gama de materiais: A capacidade do feixe de elétrons de usar evaporantes menos caros oferece uma vantagem econômica significativa sobre os métodos baseados em alvo.

Em última análise, a deposição por feixe de elétrons oferece uma ferramenta poderosa e versátil para projetar filmes finos precisos e de alto desempenho em escala.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Deposição Física de Vapor (PVD) usando um feixe de elétrons focado para vaporizar um material-fonte em vácuo. |

| Vantagem Primária | Deposição rápida de revestimentos de alta pureza com excelente flexibilidade de material. |

| Ideal Para | Fabricação de alto volume de revestimentos ópticos, camadas semicondutoras e filmes poliméricos. |

| Processo Aprimorado | Deposição Assistida por Íons (IAD) para densidade, adesão e durabilidade superiores do filme. |

Pronto para integrar revestimentos de alto desempenho em sua produção?

A deposição por feixe de elétrons é uma solução poderosa para criar filmes finos precisos e de alta pureza em escala. Seja seu projeto exigindo processamento rápido em lote para componentes ópticos ou a durabilidade aprimorada da Deposição Assistida por Íons, a KINTEK possui a expertise e o equipamento para atender às necessidades específicas do seu laboratório.

Vamos discutir como nossos equipamentos e consumíveis de laboratório podem otimizar seus processos de filmes finos. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura