Em sua essência, a deposição por feixe de elétrons é um processo de alto vácuo que utiliza um feixe focado e de alta energia de elétrons para aquecer e vaporizar um material fonte. Esse vapor então viaja através do vácuo e se condensa em um substrato, formando um filme fino de altíssima pureza e qualidade. É um método altamente controlado para criar revestimentos para óptica, eletrônica e materiais avançados.

O princípio central da deposição por feixe de elétrons é a transferência de energia de precisão. Ao contrário dos métodos que aquecem um recipiente inteiro, o feixe de elétrons aquece diretamente apenas o material fonte, garantindo alta pureza e a capacidade de evaporar materiais com pontos de fusão extremamente altos.

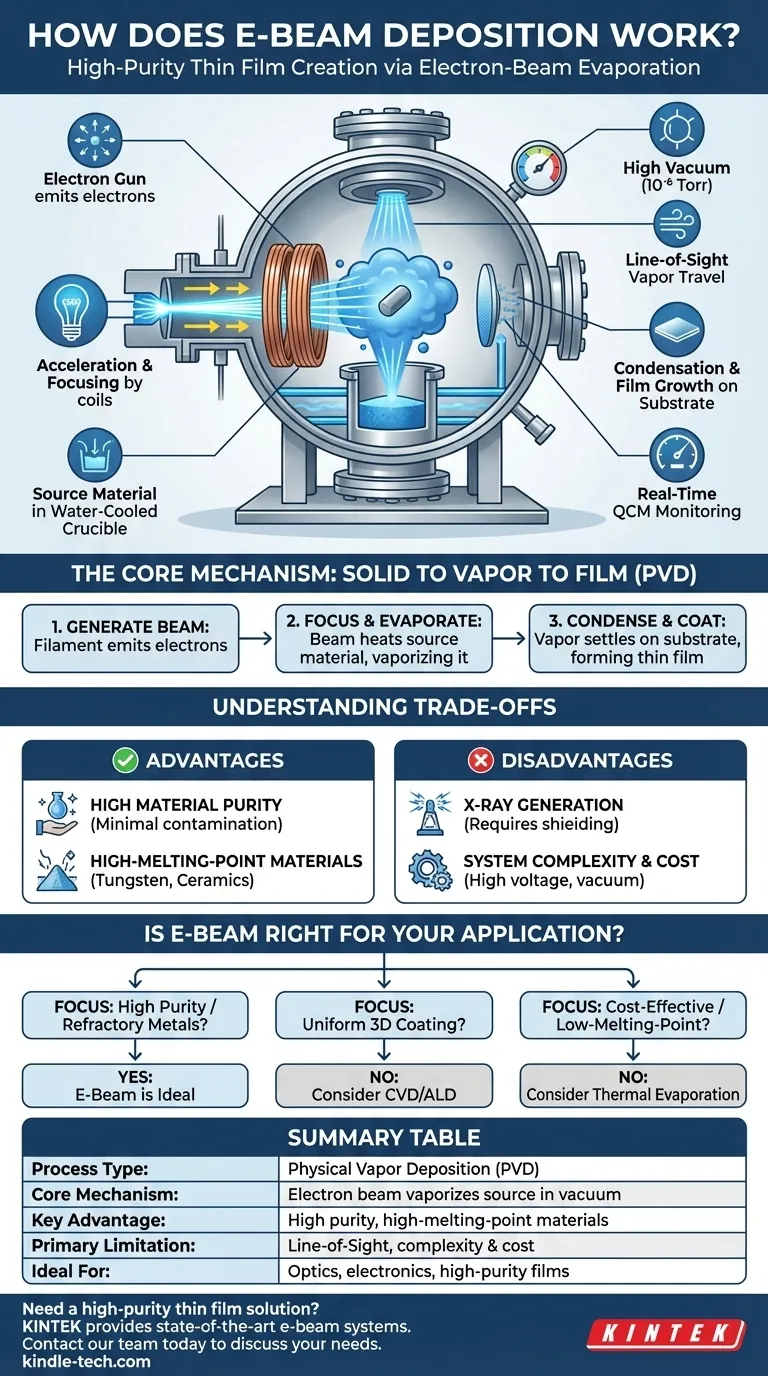

O Mecanismo Central: De Sólido a Vapor

A deposição por feixe de elétrons é um tipo de Deposição Física de Vapor (PVD), o que significa que o material transita de um estado sólido para vapor e de volta para sólido sem uma reação química. O processo começa com a geração e o foco do feixe de elétrons.

A Pistola de Elétrons

O processo começa com uma pistola de elétrons, que contém um filamento de tungstênio. Este filamento é aquecido a uma alta temperatura, fazendo com que ele emita uma nuvem de elétrons através de um processo chamado emissão termiônica.

Aceleração e Focagem

Esses elétrons livres são então acelerados por um forte campo elétrico, geralmente criado pela aplicação de alta tensão (vários quilovolts). Isso lhes confere uma quantidade significativa de energia cinética.

Bobinas eletromagnéticas atuam como lentes, focando e desviando o feixe de elétrons com precisão para atingir um ponto específico no material fonte.

O Cadinho e o Material Fonte

O material a ser depositado, muitas vezes na forma de pastilhas ou pó, fica em um cadinho de cobre refrigerado a água (ou fornalha).

O resfriamento a água é fundamental. Ele impede que o próprio cadinho derreta ou reaja com o material fonte, o que é essencial para evitar a contaminação do filme resultante.

O Papel do Alto Vácuo

Todo o processo ocorre em uma câmara de alto vácuo (tipicamente $10^{-6}$ Torr ou inferior). Este vácuo é necessário por duas razões principais: ele impede que o feixe de elétrons se espalhe pelas moléculas de ar e permite que o material vaporizado viaje diretamente para o substrato sem colisões ou contaminação.

O Processo de Deposição: De Vapor a Filme

Assim que os elétrons de alta energia atingem o material fonte, sua energia cinética é instantaneamente convertida em energia térmica, fazendo com que o material aqueça rapidamente, derreta e, em seguida, evapore ou sublime em vapor.

Viagem em Linha Reta (Linha de Visada)

Os átomos vaporizados viajam em linha reta da fonte em direção ao substrato. Este é conhecido como um processo de linha de visada, que é característico da maioria das técnicas PVD.

Condensação e Crescimento do Filme

Quando os átomos de vapor atingem a superfície relativamente fria do substrato (o objeto que está sendo revestido), eles perdem energia, condensam-se de volta ao estado sólido e começam a formar um filme fino.

Monitoramento In-Situ

A espessura do filme em crescimento é tipicamente monitorada em tempo real usando uma Microbalança de Cristal de Quartzo (QCM). Este dispositivo permite um controle extremamente preciso da espessura final do filme, muitas vezes até o nível de um único angstrom.

Entendendo as Trocas (Trade-offs)

Como qualquer processo técnico, a deposição por feixe de elétrons tem vantagens claras e limitações específicas que a tornam adequada para algumas aplicações, mas não para outras.

Vantagem: Alta Pureza do Material

Como apenas o material fonte é aquecido diretamente pelo feixe, há contaminação mínima vinda do cadinho. Isso resulta em filmes de pureza excepcionalmente alta, o que é crucial para aplicações ópticas e eletrônicas.

Vantagem: Materiais de Alto Ponto de Fusão

O aquecimento intenso e localizado permite que a deposição por feixe de elétrons evapore materiais com pontos de fusão muito altos, como tungstênio, titânio e várias cerâmicas, que são difíceis ou impossíveis de evaporar com métodos térmicos mais simples.

Desvantagem: Geração de Raios X

Um efeito colateral significativo de elétrons de alta energia atingindo um alvo é a geração de Raios X. Isso requer blindagem adequada para proteger os operadores e, às vezes, pode danificar substratos sensíveis ou componentes eletrônicos.

Desvantagem: Complexidade e Custo do Sistema

Os sistemas de feixe de elétrons, com suas fontes de alimentação de alta tensão, bobinas de foco eletromagnéticas e equipamentos de vácuo sofisticados, são significativamente mais complexos e caros do que métodos alternativos, como a evaporação térmica.

A Deposição por Feixe de Elétrons é Adequada para Sua Aplicação?

A escolha do método de deposição correto requer a correspondência das capacidades da técnica com seu objetivo específico.

- Se seu foco principal for pureza de material excepcional ou revestimento com metais refratários: A deposição por feixe de elétrons é uma das melhores opções disponíveis devido ao seu mecanismo de aquecimento direto e sem cadinho.

- Se seu foco principal for revestir formas 3D complexas de maneira uniforme: Você deve considerar um método de não linha de visada, como deposição química de vapor (CVD) ou deposição de camada atômica (ALD).

- Se seu foco principal for revestimento econômico com materiais de baixo ponto de fusão (como alumínio ou prata): Um sistema de evaporação térmica resistiva mais simples e barato pode ser uma solução mais prática.

Compreender esses princípios fundamentais permite que você selecione a técnica de deposição que melhor se alinha com seu material, desempenho e requisitos do projeto.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Mecanismo Central | Feixe de elétrons vaporiza o material fonte em alto vácuo |

| Vantagem Principal | Alta pureza; pode revestir materiais de alto ponto de fusão (ex: tungstênio) |

| Limitação Principal | Processo de linha de visada; maior complexidade e custo do sistema |

| Ideal Para | Óptica, eletrônica, aplicações que exigem filmes de alta pureza |

Precisa de uma solução de revestimento de filme fino de alta pureza?

A deposição por feixe de elétrons é ideal para aplicações exigentes em óptica, semicondutores e pesquisa de materiais avançados. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de última geração, incluindo sistemas de evaporação por feixe de elétrons, para atender às suas necessidades precisas de revestimento.

Nossos especialistas podem ajudar você a determinar se a deposição por feixe de elétrons é a escolha certa para seu projeto e fornecer o equipamento confiável de que você precisa para ter sucesso.

Entre em contato com nossa equipe hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar os objetivos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura