Em sua essência, a Deposição Química de Vapor (CVD) é um processo sofisticado para "crescer" um filme ultrafino e de alto desempenho sobre uma superfície. Funciona introduzindo um gás precursor volátil em uma câmara de reação. Quando a energia é aplicada, este gás sofre uma reação química ou decomposição, depositando uma camada sólida sobre o material alvo, conhecido como substrato. Este processo constrói o filme desejado molécula por molécula.

A Deposição Química de Vapor não é um processo simples de pulverização ou imersão; é uma reação química em fase gasosa que constrói um filme sólido diretamente sobre um substrato. Este método oferece controle excepcional sobre a pureza e a estrutura de um filme, mas sua dependência de alta energia — frequentemente calor intenso — é sua desvantagem mais significativa.

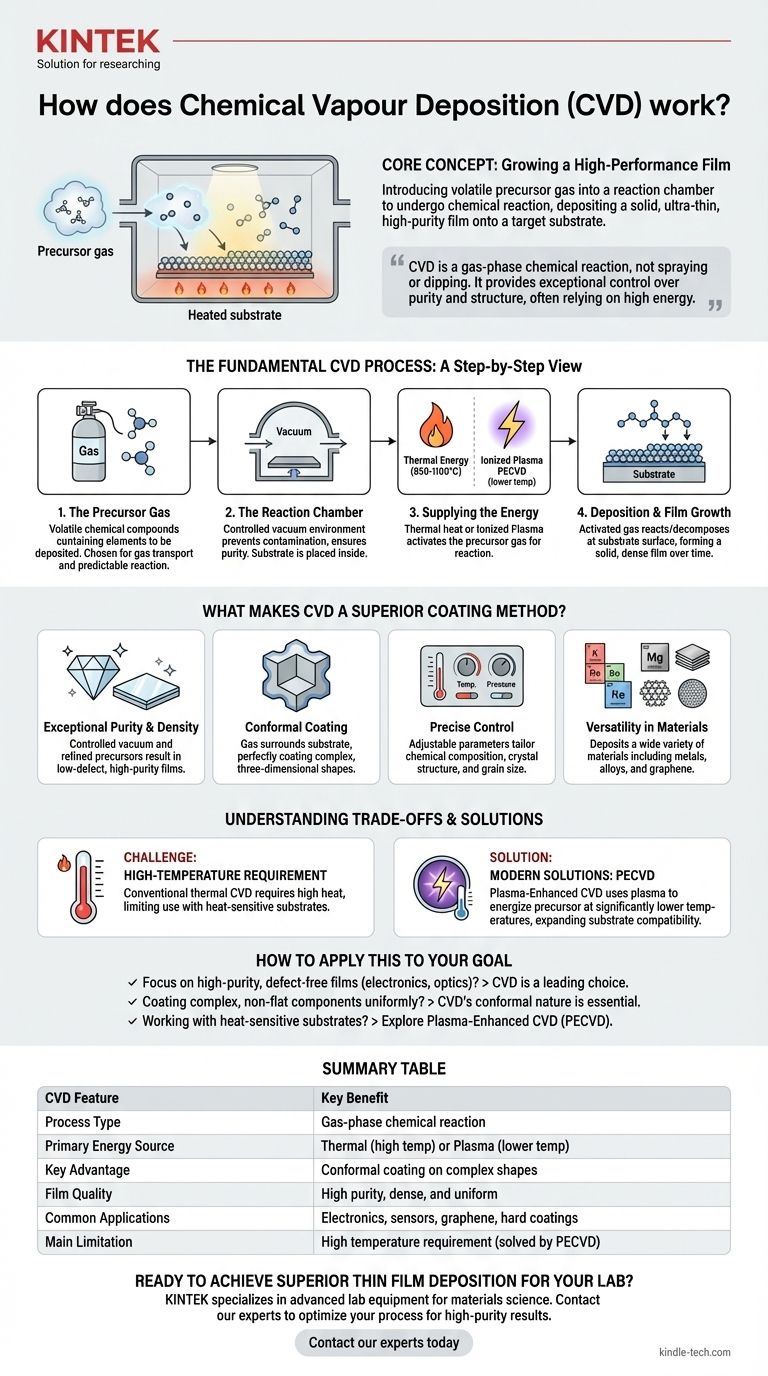

O Processo Fundamental de CVD: Uma Visão Passo a Passo

Para realmente entender a CVD, é melhor dividi-la em suas etapas operacionais centrais. Cada etapa é crítica para alcançar um produto final de alta qualidade e uniforme.

O Gás Precursor

O processo começa com um ou mais gases precursores voláteis. Estes são compostos químicos que contêm os elementos que você deseja depositar. Eles são escolhidos especificamente por sua capacidade de serem transportados como um gás e de reagir de forma previsível sob certas condições.

A Câmara de Reação

O gás precursor é injetado em uma câmara selada, que tipicamente opera sob vácuo. Este ambiente controlado é crucial para prevenir a contaminação do ar e garantir a pureza do filme depositado. O componente a ser revestido — o substrato — é colocado dentro desta câmara.

Fornecendo a Energia

Para que a reação química ocorra, a energia deve ser fornecida. Existem dois métodos principais para isso.

O mais comum é a energia térmica, onde o substrato é aquecido a uma alta temperatura de reação (frequentemente 850-1100°C). Este calor intenso fornece a energia necessária para decompor o gás precursor.

Alternativamente, um plasma ionizado pode ser usado. Métodos como a CVD Aprimorada por Plasma (PECVD) usam campos eletromagnéticos para criar um plasma, que ativa o gás precursor em temperaturas muito mais baixas.

A Deposição e o Crescimento do Filme

Uma vez ativado pela fonte de energia, o gás precursor reage ou se decompõe na ou perto da superfície do substrato. Essa mudança química deixa para trás um material sólido que se liga diretamente ao substrato, formando um filme fino e denso.

Com o tempo, este processo de deposição continua, construindo o filme até a espessura desejada de maneira altamente controlada e uniforme.

O Que Torna a CVD um Método de Revestimento Superior?

A razão pela qual a CVD é uma abordagem líder para a fabricação de materiais avançados como o grafeno se deve a um conjunto único de vantagens que derivam diretamente de seu mecanismo de deposição em fase gasosa.

Pureza e Densidade Excepcionais

Como o processo ocorre em um ambiente de vácuo controlado com gases precursores altamente refinados, os filmes resultantes têm alta pureza e boa densidade. Essa qualidade de baixo defeito é essencial para aplicações como eletrônicos e sensores de alto desempenho.

Revestimento Conformado para Formas Complexas

Ao contrário dos métodos de deposição de linha de visão (como pulverização), o gás precursor na CVD envolve completamente o substrato. Isso resulta em um revestimento perfeitamente conformado que cobre uniformemente formas complexas e tridimensionais, uma característica frequentemente descrita como uma "boa propriedade de envolvimento".

Controle Preciso Sobre as Propriedades do Material

Ao ajustar cuidadosamente parâmetros como temperatura, pressão e composição do gás, os engenheiros podem controlar precisamente as características do filme final. Isso inclui sua composição química, estrutura cristalina e até mesmo o tamanho do grão, permitindo materiais altamente personalizados.

Versatilidade em Materiais

A CVD é uma técnica incrivelmente versátil. Pode ser usada para depositar uma ampla variedade de materiais, incluindo filmes metálicos, filmes não metálicos como grafeno, ligas multicomponentes e camadas cerâmicas duras.

Compreendendo as Desvantagens e Limitações

Nenhum processo técnico está isento de desafios. A principal limitação da CVD tradicional está diretamente ligada à sua maior força: o uso de alta energia.

O Requisito de Alta Temperatura

A CVD térmica convencional requer temperaturas extremamente altas para iniciar a reação química. Muitos materiais de substrato potenciais simplesmente não conseguem suportar esse calor sem derreter, empenar ou degradar, o que limita severamente a gama de aplicações possíveis.

Soluções Modernas: CVD Aprimorada por Plasma (PECVD)

Para superar a limitação de temperatura, foram desenvolvidos métodos como a CVD Aprimorada por Plasma (PECVD). Ao usar plasma em vez de calor para energizar o gás precursor, a deposição pode ocorrer em temperaturas significativamente mais baixas, tornando o processo compatível com uma gama muito mais ampla de substratos.

Compatibilidade do Substrato

Mesmo com opções de baixa temperatura, a compatibilidade do substrato continua sendo uma consideração chave. A química da superfície e as propriedades físicas do substrato devem permitir uma forte ligação do filme depositado.

Como Aplicar Isso ao Seu Objetivo

A escolha de um método de deposição depende inteiramente dos requisitos específicos do seu material e aplicação.

- Se o seu foco principal é criar filmes finos de alta pureza e sem defeitos para eletrônicos ou óptica: A CVD é uma escolha líder devido ao seu controle preciso sobre a estrutura e composição do filme.

- Se o seu foco principal é revestir componentes complexos e não planos de forma uniforme: A natureza conformada da CVD garante uma camada uniforme em toda a superfície onde outros métodos falhariam.

- Se você está trabalhando com substratos sensíveis ao calor, como polímeros ou certas ligas: Você deve ir além da CVD térmica tradicional e explorar variantes de baixa temperatura, como a CVD Aprimorada por Plasma (PECVD).

Em última análise, compreender os princípios da CVD capacita você a selecionar a estratégia de deposição de material correta para as aplicações mais exigentes.

Tabela Resumo:

| Característica da CVD | Principal Benefício |

|---|---|

| Tipo de Processo | Reação química em fase gasosa |

| Fonte de Energia Primária | Térmica (alta temperatura) ou Plasma (baixa temperatura) |

| Principal Vantagem | Revestimento conformado em formas complexas |

| Qualidade do Filme | Alta pureza, denso e uniforme |

| Aplicações Comuns | Eletrônicos, sensores, grafeno, revestimentos duros |

| Principal Limitação | Requisito de alta temperatura (resolvido pela PECVD) |

Pronto para alcançar uma deposição de filme fino superior para o seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados para ciência dos materiais e pesquisa. Quer você esteja desenvolvendo eletrônicos de próxima geração, revestindo componentes complexos ou explorando nanomateriais como o grafeno, nossa experiência em tecnologias de deposição pode ajudá-lo a otimizar seu processo para resultados de alta pureza e uniformes.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar suas capacidades de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação