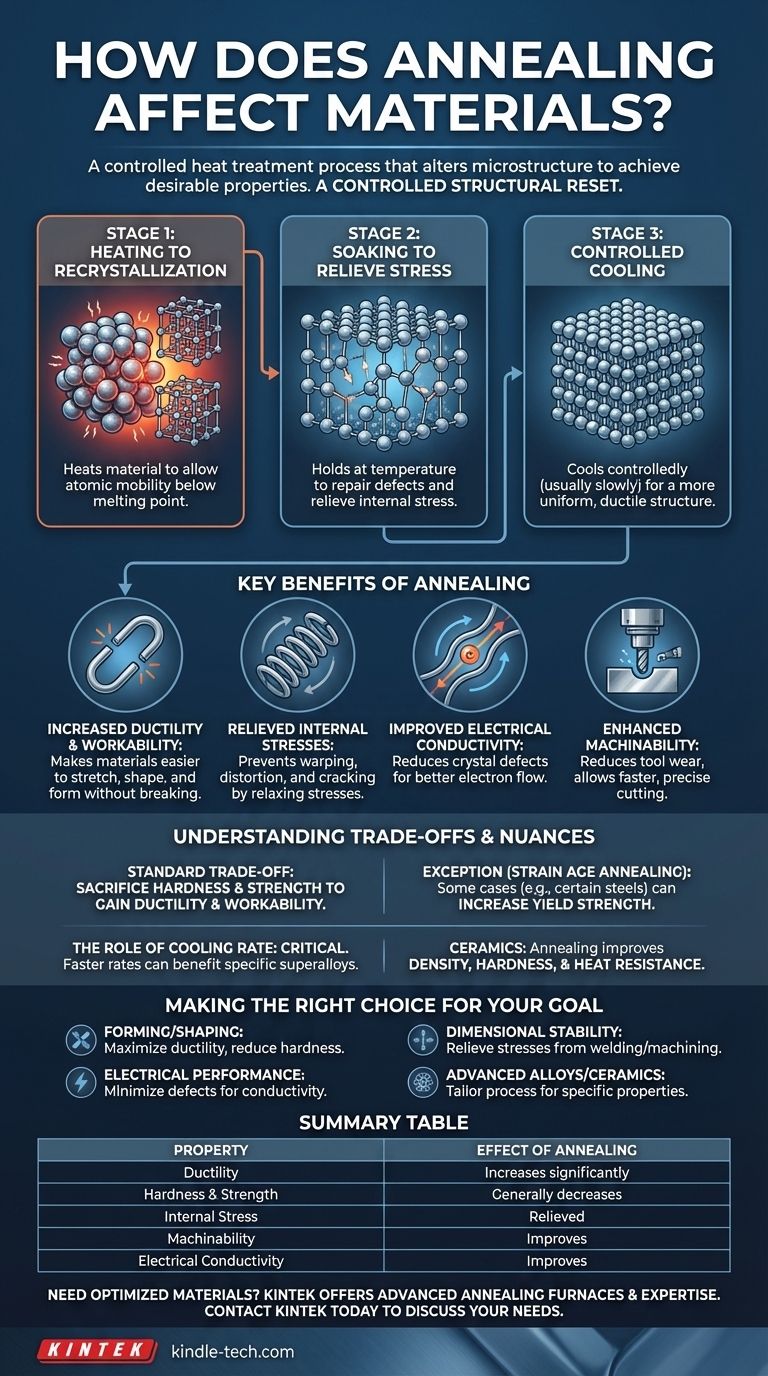

Em sua essência, o recozimento é um processo de tratamento térmico controlado que altera a microestrutura interna de um material para alcançar propriedades mais desejáveis. Geralmente, envolve aquecer um material a uma temperatura específica, mantê-lo lá e, em seguida, resfriá-lo lentamente. Isso "reinicia" o material, tornando-o principalmente mais macio, mais dúctil e mais fácil de trabalhar, aliviando tensões internas e reduzindo defeitos.

Embora seja frequentemente percebido simplesmente como um método para "amolecer" um material, o recozimento é, mais precisamente, um reajuste estrutural controlado. O objetivo real é aliviar as tensões internas e refinar a estrutura cristalina, o que, por sua vez, melhora propriedades como ductilidade, usinabilidade e condutividade elétrica.

O Mecanismo Central: Reorganizando a Microestrutura

O recozimento não é uma ação única, mas um processo de três estágios. O resultado é determinado pelo controle preciso sobre a temperatura, o tempo e a taxa de resfriamento, que manipulam diretamente o arranjo atômico do material.

Estágio 1: Aquecimento até a Recristalização

O material é aquecido a uma temperatura de recozimento específica. Essa temperatura é alta o suficiente para permitir que os átomos na rede cristalina se tornem móveis, mas permanece abaixo do ponto de fusão do material.

Estágio 2: Imersão para Aliviar a Tensão

O material é mantido nessa temperatura elevada por um período definido. Durante esta fase de "imersão", os átomos móveis migram, reparando efetivamente defeitos como deslocamentos dentro da estrutura cristalina e aliviando as tensões internas introduzidas por trabalhos anteriores (como dobragem ou usinagem).

Estágio 3: Resfriamento Controlado para as Propriedades Desejadas

O material é então resfriado de maneira controlada. Para a maioria dos metais, como aço, cobre e latão, uma taxa de resfriamento lenta é fundamental. Isso permite que uma estrutura cristalina nova, mais uniforme e menos tensionada se forme, resultando em um material mais dúctil e macio.

Principais Benefícios do Recozimento

Ao refinar a microestrutura, o recozimento produz vários benefícios significativos e práticos em diferentes aplicações.

Aumento da Ductilidade e Trabalhabilidade

O principal benefício do recozimento é um aumento significativo na ductilidade — a capacidade de ser esticado ou moldado sem quebrar. Ao reduzir a dureza e a tensão interna, torna os materiais muito mais trabalháveis para processos como estampagem, trefilação e conformação.

Alívio das Tensões Internas

Processos como soldagem, fundição e trabalho a frio introduzem imensa tensão na estrutura de um material. Se não forem tratadas, essas tensões podem causar empenamento, distorção ou até mesmo rachaduras com o tempo. O recozimento fornece uma maneira de relaxar essas tensões, garantindo a estabilidade dimensional.

Condutividade Elétrica Melhorada

Defeitos e deslocamentos na rede cristalina de um material impedem o fluxo de elétrons. Ao reduzir o número desses deslocamentos, o recozimento cria um caminho mais claro, o que pode resultar em melhor condutividade elétrica.

Usinabilidade Aprimorada

Um material mais macio, mais uniforme e menos quebradiço é significativamente mais fácil de usinar. O recozimento melhora a usinabilidade ao reduzir o desgaste da ferramenta e permitir operações de corte mais rápidas e precisas.

Compreendendo as Compensações e Nuances

Embora os princípios gerais do recozimento sejam diretos, os resultados específicos dependem muito do material e dos parâmetros do processo.

A Compensação Padrão: Dureza por Ductilidade

Para a maioria dos metais comuns, a principal compensação é clara: você sacrifica dureza e resistência à tração para ganhar ductilidade e trabalhabilidade. Esta é uma escolha deliberada feita para preparar o material para etapas de fabricação subsequentes.

A Exceção: Recozimento de Envelhecimento por Deformação

Em alguns casos específicos, um recozimento a baixa temperatura pode, na verdade, aumentar a resistência ao escoamento. Por exemplo, em certos aços, um processo cuidadosamente controlado permite que os átomos de carbono migrem e fixem os deslocamentos no lugar. Esse efeito de "atmosfera de Cottrell" torna o material mais forte, mas também reduz sua alongamento (ductilidade).

O Papel Crítico da Taxa de Resfriamento

Embora o resfriamento lento seja o padrão, não é uma regra universal. Para alguns materiais avançados, como a superliga Inco X-750, uma taxa de resfriamento mais rápida pode, na verdade, produzir uma dureza menor, tornando-a mais fácil de trabalhar em operações subsequentes. Isso destaca que o processo deve ser adaptado à liga específica.

Recozimento Além dos Metais: O Caso das Cerâmicas

O recozimento também é um processo crítico para cerâmicas, mas os efeitos podem ser diferentes. É usado para melhorar a densidade, dureza e resistência ao calor de produtos cerâmicos. O processo estabiliza o material e quaisquer revestimentos de superfície, tornando o produto final mais forte, mais confiável e de maior qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

O recozimento não é uma solução única para todos, mas uma ferramenta versátil para preparação de materiais. Seu objetivo específico ditará como e por que você deve aplicá-lo.

- Se o seu foco principal é preparar um material para conformação ou modelagem: Use um processo de recozimento padrão para aumentar significativamente a ductilidade e reduzir a dureza, tornando o material muito menos propenso a rachaduras.

- Se o seu foco principal é otimizar o desempenho elétrico: Recoa o material para reduzir defeitos cristalinos e deslocamentos, melhorando assim sua condutividade elétrica.

- Se o seu foco principal é garantir a estabilidade dimensional após usinagem ou soldagem: Aplique um ciclo de recozimento especificamente para aliviar as tensões internas que, de outra forma, poderiam levar a empenamento ou falha prematura.

- Se o seu foco principal é trabalhar com ligas avançadas ou cerâmicas: Reconheça que os efeitos do recozimento são altamente específicos; pode aumentar a dureza em cerâmicas ou exigir taxas de resfriamento precisas para certas superligas.

Em última análise, entender o recozimento permite que você controle com precisão as propriedades de um material para atender às demandas de sua aplicação específica.

Tabela de Resumo:

| Mudança de Propriedade Chave | Efeito do Recozimento |

|---|---|

| Ductilidade | Aumenta significativamente |

| Dureza e Resistência | Geralmente diminui |

| Tensão Interna | Aliviada |

| Usinabilidade | Melhora |

| Condutividade Elétrica | Melhora |

Precisa otimizar as propriedades do material para seu laboratório ou processo de produção?

O recozimento é uma ciência precisa. O equipamento certo é fundamental para alcançar resultados consistentes e confiáveis. A KINTEK é especializada em equipamentos de laboratório e consumíveis, incluindo fornos de recozimento avançados projetados para controle exato de temperatura e aquecimento uniforme.

Ajudamos nossos clientes em pesquisa e fabricação:

- Melhorar a trabalhabilidade e o desempenho do material

- Garantir a estabilidade dimensional de componentes críticos

- Aumentar a qualidade e a confiabilidade de seus produtos finais

Deixe nossos especialistas ajudá-lo a selecionar a solução de recozimento perfeita para seus materiais e objetivos específicos. Entre em contato com a KINTEK hoje para discutir suas necessidades!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Mufla de 1200℃ para Laboratório

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

As pessoas também perguntam

- A que temperatura o titânio vaporiza? Desvendando Sua Extrema Resistência ao Calor para a Aeroespacial

- Qual é o propósito de usar tubos de vidro selados a vácuo para a sinterização de Thio-LISICON? Otimizar a Pureza do Eletrólito Sólido

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Qual é o ponto de ebulição do THC sob vácuo? Um Guia para Destilação Segura

- O que é tecnologia de sputtering? Um Guia para Deposição de Filmes Finos de Precisão