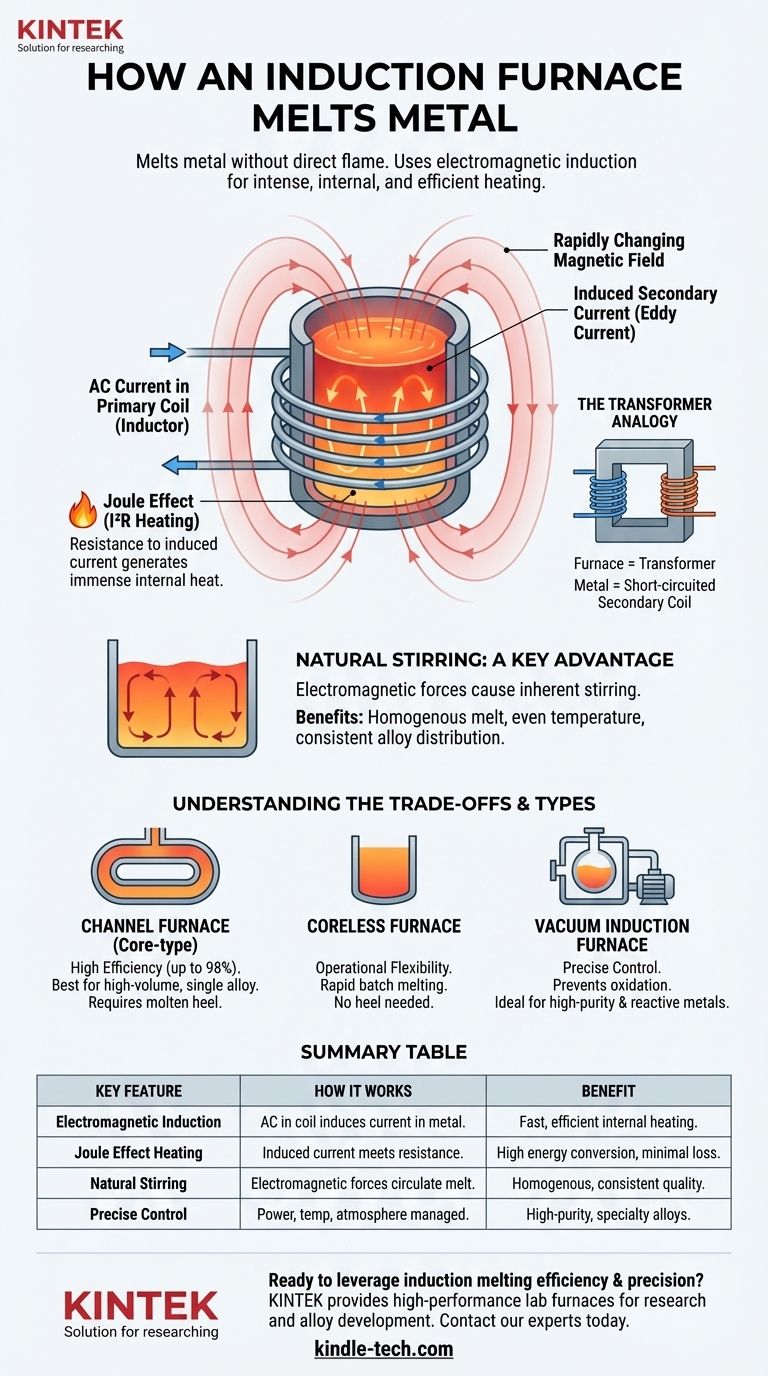

Em sua essência, um forno de indução derrete metal sem qualquer chama direta ou elemento de aquecimento externo. Ele usa o princípio da indução eletromagnética para gerar calor intenso diretamente na própria carga metálica. Uma corrente elétrica alternada flui através de uma bobina primária, criando um campo magnético poderoso e rapidamente variável que induz uma corrente elétrica secundária dentro do metal, derretendo-o eficientemente de dentro para fora.

Um forno de indução funciona como um transformador potente onde o metal a ser derretido atua como uma bobina secundária em curto-circuito. Este método fornece uma fusão altamente eficiente e controlável, combinada com uma ação de agitação natural que é crucial para produzir ligas homogêneas de alta qualidade.

O Princípio Central: Aquecimento Eletromagnético

A tecnologia por trás de um forno de indução é uma aplicação direta da Lei da Indução de Faraday e do Efeito Joule. Ela converte energia elétrica em energia térmica com notável eficiência.

O Forno como um Transformador

Um forno de indução opera sob o mesmo princípio de um transformador. Uma bobina primária, enrolada em torno de um núcleo ou do próprio cadinho, é percorrida por uma corrente alternada (CA).

As peças de metal dentro do forno, ou o laço de metal fundido em um forno de canal, efetivamente se tornam a bobina secundária. A CA na bobina primária induz uma corrente muito maior a fluir dentro do metal.

Gerando Calor Através do Efeito Joule

Esta grande corrente induzida, fluindo contra a resistência elétrica natural do metal, gera calor imenso. Este fenômeno é conhecido como Efeito Joule (ou aquecimento I²R).

Como o calor é gerado dentro do metal, o processo é extremamente rápido e eficiente, com perda mínima de calor para o ambiente circundante.

O Papel Crítico da Corrente Alternada

Um campo magnético estático não induziria uma corrente. O processo depende de um campo magnético em constante mudança, razão pela qual a corrente alternada (CA) em uma frequência específica é essencial para o funcionamento do forno.

Uma Vantagem Chave: Agitação Natural

Uma das vantagens mais significativas da fusão por indução é a agitação inerente do banho fundido, que também é resultado de forças eletromagnéticas.

Como Ocorre a Agitação

O poderoso campo magnético da bobina interage com as fortes correntes elétricas que fluem através do metal fundido. Essa interação cria forças que fazem o metal líquido se mover.

Tipicamente, isso força o metal fundido a subir no centro e fluir para baixo ao longo das bordas, criando um laço contínuo de auto-agitação. Isso é frequentemente visível como uma saliência, ou menisco, na superfície da fusão.

Benefícios de uma Fusão Homogênea

Esta ação de agitação natural é vital para a produção de metal de alta qualidade. Garante uma distribuição de temperatura uniforme em todo o lote.

Além disso, garante que quaisquer ligas adicionadas sejam completamente misturadas, resultando em um produto final perfeitamente homogêneo com composição química e propriedades consistentes.

Compreendendo as Compensações

Embora poderosa, a tecnologia de indução não é uma solução universal. Entender suas características específicas é fundamental para aproveitá-la corretamente.

Alta Eficiência, Aplicações Específicas

Fornos de núcleo ou de canal são extremamente eficientes, convertendo até 98% da energia elétrica em calor. No entanto, são mais adequados para manter e derreter grandes volumes contínuos de um único tipo de metal.

Esses fornos exigem um laço contínuo de metal fundido (um "caldo" ou "heel") para operar, tornando-os menos flexíveis para mudanças frequentes de liga ou operações em batelada.

Controle vs. Complexidade

Fornos de indução modernos oferecem controle inigualável sobre o processo de fusão. Parâmetros como potência, temperatura e tempo podem ser precisamente automatizados.

Sistemas como fornos de indução a vácuo permitem a fusão sob uma atmosfera controlada (vácuo ou gás inerte), o que é essencial para prevenir a oxidação ao trabalhar com metais reativos. Esse nível de controle, no entanto, acarreta maior complexidade e custo do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um tipo específico de forno de indução depende inteiramente do objetivo operacional.

- Se o seu foco principal é a fusão contínua de alto volume de uma única liga: Um forno de indução de canal oferece a mais alta eficiência elétrica possível para o trabalho.

- Se o seu foco principal é produzir ligas de alta pureza ou especiais: Um forno de indução a vácuo fornece o controle atmosférico essencial para prevenir contaminação e garantir a qualidade metalúrgica.

- Se o seu foco principal é a flexibilidade operacional e fusão rápida em batelada: Um forno de indução sem núcleo é frequentemente a escolha superior, pois não requer um "heel" fundido para iniciar.

Em última análise, a fusão por indução oferece uma combinação única de eficiência, controle preciso e qualidade metalúrgica que é incomparável pelos métodos tradicionais a combustível.

Tabela de Resumo:

| Característica Chave | Como Funciona | Benefício |

|---|---|---|

| Indução Eletromagnética | Corrente CA em uma bobina induz uma poderosa corrente secundária dentro do próprio metal. | O calor é gerado internamente para uma fusão rápida e eficiente. |

| Aquecimento por Efeito Joule | A corrente induzida encontra a resistência elétrica do metal, criando calor intenso. | Conversão de energia altamente eficiente com perda mínima de calor. |

| Agitação Natural | Forças eletromagnéticas fazem o metal fundido circular. | Garante uma fusão homogênea com distribuição uniforme de temperatura e liga. |

| Controle Preciso | Potência, temperatura e atmosfera (ex: vácuo) podem ser gerenciados com precisão. | Ideal para produzir ligas de alta pureza e especiais com qualidade consistente. |

Pronto para aproveitar a eficiência e a precisão da fusão por indução em seu laboratório?

A KINTEK é especializada em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos de indução adaptados para pesquisa, desenvolvimento de ligas e produção de metais de alta pureza. Nossas soluções oferecem o controle e a homogeneidade de que você precisa para resultados superiores.

Contate nossos especialistas hoje para discutir sua aplicação específica e encontrar o sistema de fusão por indução perfeito para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais