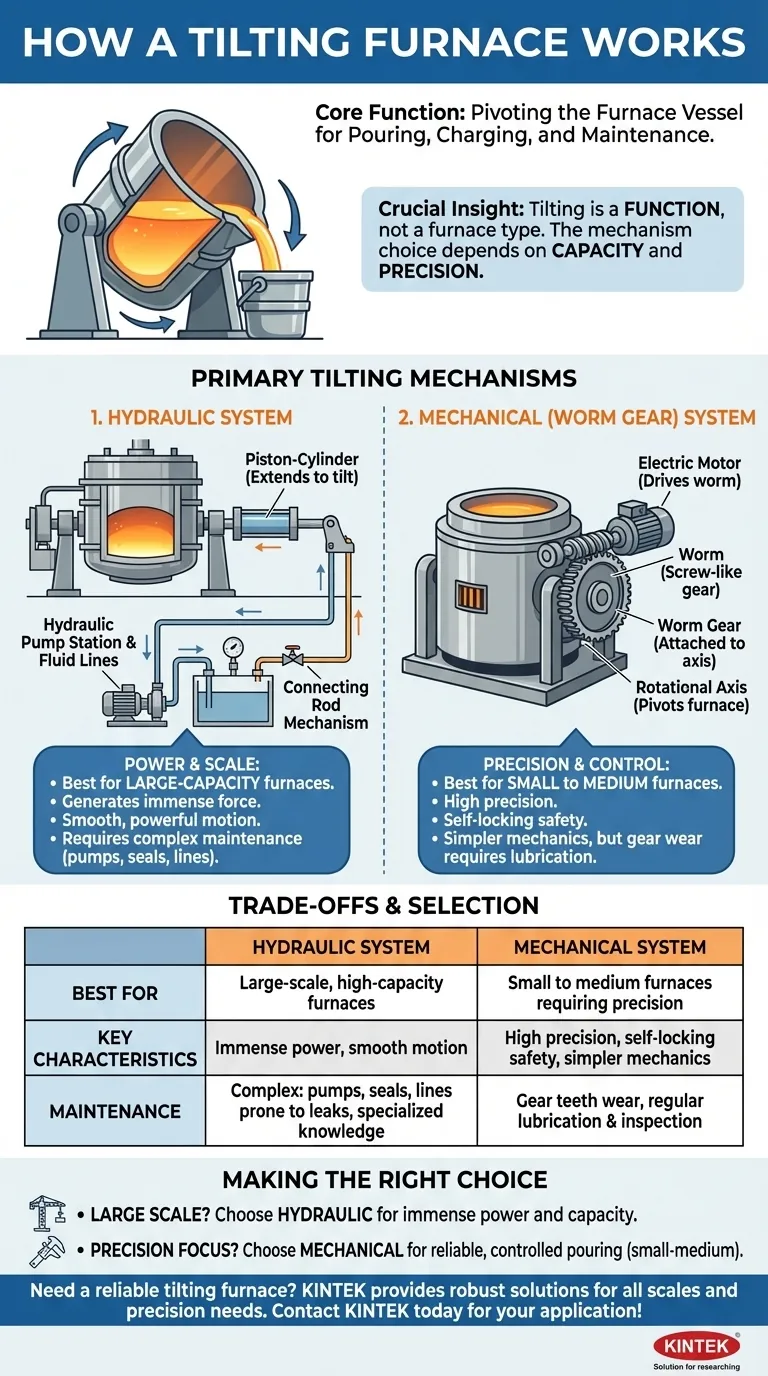

Em sua essência, um forno basculante funciona girando fisicamente o vaso principal do forno. Isso é conseguido usando um sistema de atuação potente, mais comumente pistões hidráulicos ou um mecanismo de engrenagem acionado por motor. Todo o corpo do forno gira em um eixo horizontal, permitindo o vazamento preciso e controlado de metal fundido em uma concha ou molde, bem como facilitando o carregamento e a manutenção.

A conclusão essencial é que "basculante" é uma função, não um único tipo de forno. A escolha entre os dois mecanismos primários — hidráulico e mecânico acionado por engrenagem — é ditada pela capacidade do forno e pelo nível de precisão exigido para a operação.

A Função Essencial de um Forno Basculante

Antes de examinar os mecanismos, é crucial entender por que o basculamento é um requisito fundamental em muitas operações metalúrgicas. A capacidade de inclinar o forno serve a vários propósitos críticos.

Propósito 1: Vazamento de Metal Fundido

A função primária e mais óbvia é a sangria, ou vazamento do metal fundido do forno assim que ele atinge a temperatura e composição desejadas. Uma inclinação controlada garante um vazamento suave e seguro com o mínimo de respingos e turbulência.

Propósito 2: Auxílio no Carregamento e Manutenção

O basculamento também pode ser usado para posicionar o forno para um carregamento mais fácil (carregamento de matérias-primas) ou para tarefas de manutenção, como remoção e substituição de eletrodos em um forno a arco elétrico.

Mecanismos Primários de Basculamento Explicados

Embora o objetivo seja simples — inclinar o forno — a engenharia para realizá-lo em um vaso que contém toneladas de metal fundido é significativa. Dois projetos dominam a indústria.

Sistemas de Basculamento Hidráulicos

Um sistema de basculamento hidráulico usa a força do fluido pressurizado para mover o forno. Consiste em uma estação de bomba de alta pressão, tubulações e um ou mais cilindros de pistão hidráulicos conectados ao corpo do forno.

Quando ativada, a bomba força o fluido hidráulico para dentro dos cilindros, estendendo os pistões. Essa força linear é transferida através de um mecanismo de biela, que gira o forno suavemente e com potência. Este método é comum para fornos maiores onde é necessária uma força imensa.

Sistemas de Basculamento Mecânicos (Engrenagem Helicoidal)

Este mecanismo depende de um motor e um conjunto de engrenagens especializado. Um motor elétrico aciona um sem-fim (uma engrenagem tipo parafuso), que se encaixa em uma grande engrenagem helicoidal conectada ao eixo de rotação do forno.

À medida que o motor gira o sem-fim, a engrenagem helicoidal gira muito lentamente, mas com um torque tremendo, inclinando o forno com alta precisão. Este sistema é frequentemente preferido para fornos de indução de pequeno a médio porte, tipicamente na faixa de capacidade de 1 a 3 toneladas.

Compreendendo as Trocas: Hidráulico vs. Mecânico

A escolha entre um sistema hidráulico e um mecânico envolve claras trocas de engenharia relacionadas à potência, controle e manutenção.

Potência e Escala

Os sistemas hidráulicos geram uma força imensa, tornando-os o padrão para fornos de grande capacidade onde o peso do vaso e seu conteúdo é substancial.

Os sistemas de engrenagens mecânicas são altamente eficazes, mas geralmente são limitados a aplicações de menor escala onde o torque necessário é menor.

Precisão e Controle

O mecanismo de engrenagem helicoidal é naturalmente auto-travante, o que significa que não pode ser acionado em sentido inverso. Isso fornece um recurso de segurança inerente e permite um controle posicional extremamente preciso e sem deslizamento durante um vazamento.

Os sistemas hidráulicos oferecem um movimento muito suave e potente, mas exigem válvulas de controle e sistemas mais complexos para atingir o mesmo nível de posicionamento preciso.

Manutenção e Complexidade

Os sistemas hidráulicos envolvem bombas, linhas de alta pressão e vedações que podem ser propensas a vazamentos ao longo do tempo. A manutenção geralmente requer conhecimento especializado de circuitos hidráulicos.

Os sistemas mecânicos são geralmente mais simples, mas os dentes da engrenagem estão sujeitos a um desgaste significativo e exigem lubrificação e inspeção regulares para evitar falhas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um mecanismo de basculamento não é arbitrária; é uma consequência direta da escala pretendida do forno e das demandas operacionais.

- Se o seu foco principal é a produção em larga escala: Um sistema hidráulico é a escolha necessária para lidar com o peso imenso e fornecer a potência bruta necessária para inclinar fornos de alta capacidade com segurança.

- Se o seu foco principal é a precisão para fornos pequenos a médios: Um sistema de engrenagem helicoidal acionado por motor oferece controle excelente e confiável com mecânica mais simples e recursos de segurança inerentes.

Em última análise, o sistema de basculamento certo é aquele que corresponde de forma segura e confiável às demandas físicas do forno que ele foi projetado para mover.

Tabela Resumo:

| Mecanismo de Basculamento | Melhor Para | Características Principais |

|---|---|---|

| Sistema Hidráulico | Fornos de grande escala e alta capacidade | Potência imensa, movimento suave, manutenção complexa |

| Sistema Mecânico (Engrenagem Helicoidal) | Fornos pequenos a médios que exigem precisão | Alta precisão, segurança auto-travante, mecânica mais simples |

Precisa de um forno basculante confiável para seu laboratório ou fundição?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo fornos robustos adaptados aos seus processos metalúrgicos específicos. Se você precisa da imensa potência de um sistema hidráulico para produção em larga escala ou do controle preciso de um sistema de engrenagem mecânica para lotes menores, nossos especialistas podem ajudá-lo a selecionar o equipamento certo para garantir um vazamento seguro, eficiente e controlado.

Entre em contato com a KINTEK hoje para discutir sua aplicação e encontrar a solução perfeita de forno basculante!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é um forno rotativo? O Guia Definitivo para Aquecimento e Mistura Uniformes

- Quais são as vantagens de processo de usar um forno tubular rotativo para pó de WS2? Alcançar cristalinidade superior do material

- A que temperatura começa a pirólise da madeira? Controle o Processo para Biocarvão, Bio-óleo ou Gás de Síntese

- Qual é o processo de produção de zircônio? Do minério ao metal e cerâmica de alto desempenho

- Como os fornos tubulares são classificados com base na orientação do tubo? Escolha o Design Certo para o Seu Processo