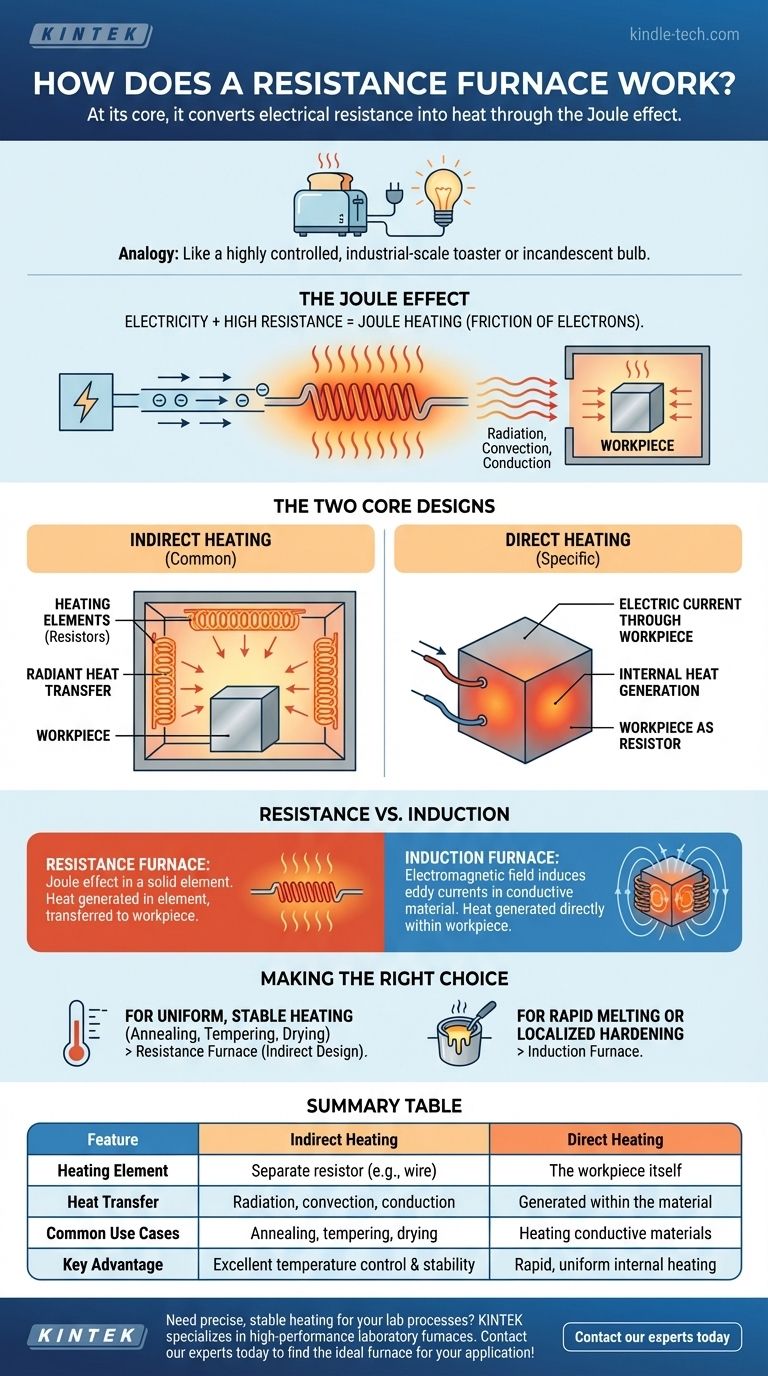

Em sua essência, um forno de resistência opera com um princípio simples e fundamental: ele faz passar uma corrente elétrica através de um material que resiste ao fluxo de eletricidade. Essa resistência converte a energia elétrica diretamente em calor através de um fenômeno conhecido como efeito Joule. Esse calor gerado é então transferido para a peça de trabalho dentro do forno via radiação, convecção ou condução.

Um forno de resistência é melhor compreendido como uma versão altamente controlada e em escala industrial de um eletrodoméstico comum, como uma torradeira ou uma lâmpada incandescente. Ele aproveita o calor previsível gerado quando a eletricidade tem dificuldade em passar por um condutor, tornando-o um cavalo de batalha para processos que exigem temperaturas estáveis e uniformes.

O Princípio Fundamental: O Efeito Joule

O que é o Efeito Joule?

O efeito Joule, ou aquecimento resistivo, é uma lei física que afirma que a passagem de uma corrente elétrica através de um condutor produz calor.

Imagine a eletricidade como água fluindo por um cano. Se o cano for largo e liso, a água flui facilmente. Se o cano for estreito e áspero (alta resistência), é criada fricção, que gera calor. Em um circuito elétrico, essa "fricção" contra o fluxo de elétrons é o que cria energia térmica.

Da Eletricidade ao Calor

A função principal de um forno de resistência é ser um conversor de energia. Ele recebe energia elétrica e, usando um material resistivo cuidadosamente selecionado, a transforma em energia térmica com altíssima eficiência.

Este processo é altamente controlável. Ao regular precisamente a voltagem e a corrente, você pode atingir e manter temperaturas extremamente estáveis dentro da câmara do forno.

Os Dois Projetos Essenciais de Fornos de Resistência

Os fornos de resistência são construídos em torno de dois métodos diferentes de aplicação deste princípio: aquecimento indireto e aquecimento direto.

Aquecimento Indireto: A Abordagem Comum

Este é o projeto mais prevalente. Em um forno indireto, elementos de aquecimento especializados (resistores) feitos de materiais de alta resistência são colocados ao longo das paredes ou do teto da câmara do forno.

A corrente elétrica flui através desses elementos, fazendo com que fiquem extremamente quentes. Esse calor então irradia ou convecta para a peça de trabalho ou material colocado dentro do forno, elevando sua temperatura sem que a eletricidade toque o material em si.

Aquecimento Direto: Usando o Próprio Material

Em um projeto de aquecimento direto, a peça de trabalho ou material sendo aquecido serve como resistor. Uma corrente elétrica é passada diretamente através do próprio material.

Este método é menos comum, mas altamente eficaz para aplicações específicas, particularmente com materiais que são eletricamente condutores. Ele gera calor de dentro do material, o que pode levar a ciclos de aquecimento muito rápidos e uniformes.

Compreendendo a Distinção Fundamental: Resistência vs. Indução

É crucial não confundir aquecimento por resistência com aquecimento por indução, pois eles operam com princípios físicos inteiramente diferentes.

A Fonte de Calor

Um forno de resistência usa o efeito Joule em um elemento resistivo sólido (ou na peça de trabalho). A geração de calor é uma consequência direta da resistência elétrica.

Um forno de indução usa um poderoso e flutuante campo eletromagnético. Este campo induz correntes elétricas internas (correntes parasitas) dentro do material condutor, e essas correntes giratórias geram o calor.

O Método de Geração de Calor

No aquecimento por resistência, o calor é gerado em um elemento distinto e então transferido para a peça de trabalho.

No aquecimento por indução, o calor é gerado diretamente dentro da própria peça de trabalho sem contato físico. A bobina do forno que cria o campo magnético pode permanecer fria enquanto o metal dentro se torna fundido.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esses mecanismos permite selecionar a tecnologia apropriada para um objetivo industrial específico.

- Se o seu foco principal é o aquecimento uniforme e estável para processos como recozimento, têmpera ou secagem: Um forno de resistência, particularmente um projeto indireto, oferece controle de temperatura e estabilidade ambiental excepcionais.

- Se o seu foco principal é derreter rapidamente metais condutores ou aplicar endurecimento superficial localizado: Um forno de indução é muito superior, pois gera calor direta e instantaneamente dentro do próprio material.

Ao compreender o princípio central da resistência elétrica, você pode desmistificar a operação do forno e apreciar seu papel como uma ferramenta fundamental da indústria moderna.

Tabela Resumo:

| Característica | Aquecimento Indireto | Aquecimento Direto |

|---|---|---|

| Elemento de Aquecimento | Resistor separado (ex: fio, elemento) | A própria peça de trabalho |

| Transferência de Calor | Radiação, convecção, condução | Gerado dentro do material |

| Casos de Uso Comuns | Recozimento, têmpera, secagem | Aquecimento de materiais condutores |

| Principal Vantagem | Excelente controle e estabilidade de temperatura | Aquecimento interno rápido e uniforme |

Precisa de aquecimento preciso e estável para seus processos de laboratório? A KINTEK é especializada em fornos de laboratório de alto desempenho, incluindo modelos de resistência perfeitos para recozimento, têmpera e tratamento térmico. Nossos equipamentos oferecem as temperaturas uniformes e o controle que sua pesquisa exige. Entre em contato com nossos especialistas hoje mesmo para encontrar o forno ideal para sua aplicação específica!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como um forno de resistência de caixa é aplicado no estudo de oxidação de Ti2AlN/TiN? Simular durabilidade a alta temperatura

- Um forno mufla é usado para determinação de cinzas? Descubra Seu Papel Crítico na Análise Precisa

- Qual é a diferença entre incineração a seco e digestão úmida? Escolhendo o Método de Preparação de Amostra Correto

- Qual é a temperatura ideal para a incineração em um forno mufla? Obtenha resultados precisos e eficientes

- Como os fornos tradicionais de sinterização de alta temperatura facilitam filmes finos de YSZ? Alcançando o Padrão Ouro.

- Qual é a função de um forno mufla de laboratório na análise de pellets de resíduos de jardim? Melhore a qualidade do seu combustível de biomassa

- Qual o papel de um forno mufla de alta temperatura na preparação de catalisadores de Zircônia Sulfatada (SZ)?

- Qual é o propósito de usar um forno mufla de alta temperatura para analisar resíduos de sisal? Principais Insights de Calcinação