O termo "forno de poço" refere-se à orientação física do forno, não ao seu método de geração de calor. É um forno vertical instalado em um poço abaixo do nível do chão, um design escolhido especificamente para o tratamento térmico de componentes longos ou pesados que precisam ser mantidos verticalmente para evitar flacidez ou distorção em altas temperaturas. O aquecimento real pode ser realizado por vários métodos, incluindo resistência elétrica, combustão a gás ou indução.

Um forno de poço é fundamentalmente uma escolha de design estrutural, não uma tecnologia de aquecimento. Sua característica definidora é sua câmara vertical, subterrânea, ideal para processar peças longas como eixos e tubos sem distorção gravitacional. O método usado para gerar calor dentro dessa câmara é uma decisão separada e crítica.

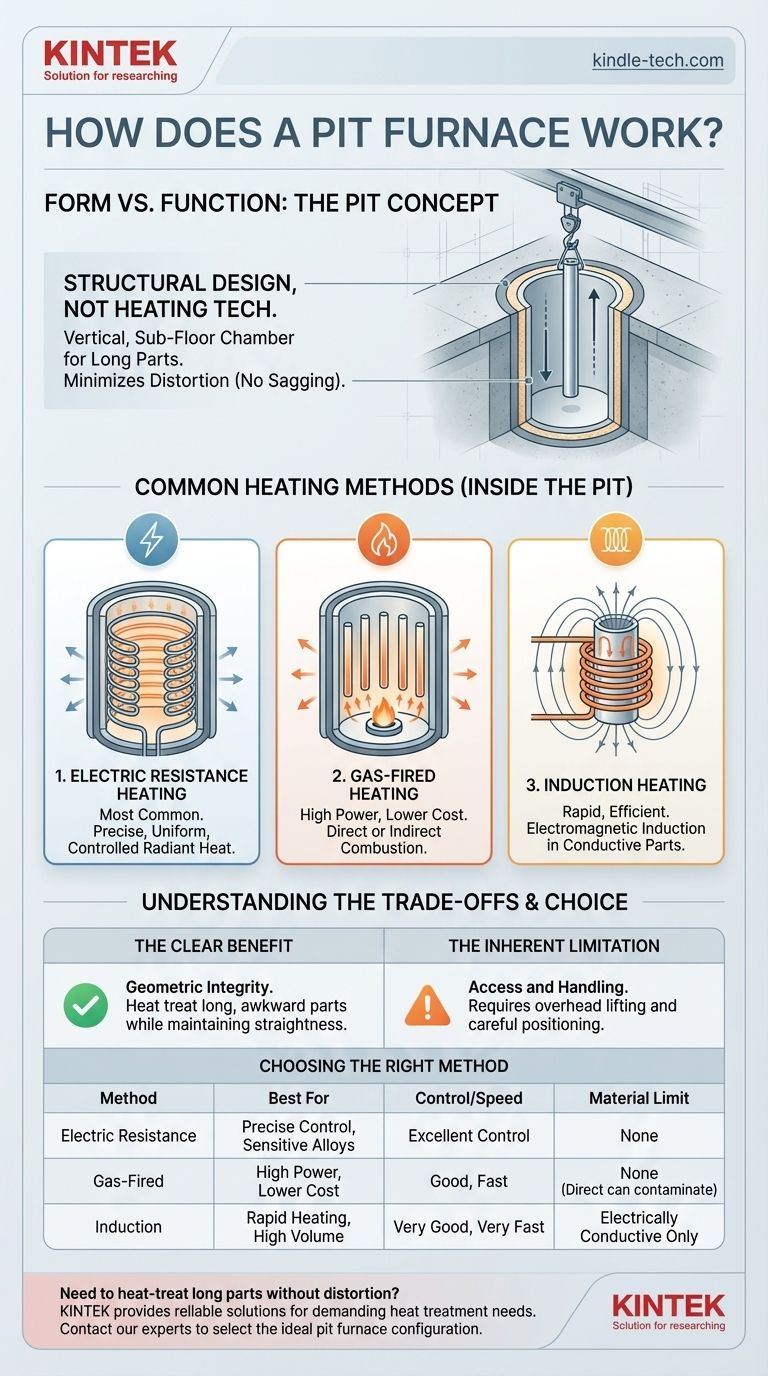

Desconstruindo o Forno de Poço: Forma vs. Função

Um ponto comum de confusão é confundir a forma do forno com sua fonte de energia. Na realidade, a configuração "de poço" é uma solução para um problema mecânico específico, enquanto o elemento de aquecimento é a solução para um problema térmico.

A Característica Definidora: Uma Câmara Vertical, Subterrânea

O forno consiste em uma câmara cilíndrica ou retangular isolada, afundada em um poço no chão da fábrica.

As peças são carregadas e descarregadas verticalmente pela parte superior, tipicamente usando uma ponte rolante. Este design mantém o corpo principal do forno fora do caminho, economizando espaço valioso no chão.

O Propósito Principal: Minimizando a Distorção

A principal razão para usar um forno de poço é gerenciar o efeito da gravidade em peças longas e finas durante o tratamento térmico.

Quando um eixo, tubo ou parafuso longo é aquecido a altas temperaturas em um forno horizontal, seu próprio peso pode fazer com que ele se curve ou ceda. Ao suspender a peça verticalmente, essas tensões de distorção são eliminadas, garantindo a estabilidade dimensional.

Métodos Comuns de Aquecimento em Fornos de Poço

Embora o poço defina a forma, a tecnologia interna gera o calor. A escolha do método de aquecimento depende do material, da precisão da temperatura exigida e do custo operacional.

Aquecimento por Resistência Elétrica

Este é o método mais comum para fornos de poço usados em aplicações de tratamento térmico como recozimento, têmpera e endurecimento.

Assim como um forno convencional, os elementos de aquecimento elétricos revestem as paredes internas do forno. Uma corrente elétrica passa por esses elementos de alta resistência, gerando calor radiante uniforme e precisamente controlável.

Aquecimento a Gás

Para aplicações onde o controle preciso da temperatura é menos crítico do que a potência bruta de aquecimento e o menor custo operacional, são usados sistemas a gás.

Um queimador combustiona um combustível como gás natural ou propano. Isso pode ser "aquecimento direto", onde os produtos da combustão entram na câmara, ou "aquecimento indireto", onde a chama aquece tubos radiantes que, por sua vez, aquecem a câmara, protegendo a peça de trabalho da chama.

Aquecimento por Indução

Conforme descrito nos princípios do forno de indução, este método usa um campo eletromagnético para gerar calor diretamente na própria peça de trabalho.

No contexto de um forno de poço, uma bobina de cobre seria baixada para a câmara ao redor da peça de metal condutora. Uma corrente alternada na bobina induz poderosas correntes parasitas dentro da peça, fazendo com que ela aqueça rápida e eficientemente de dentro para fora. Este método é excepcionalmente rápido, mas é limitado a materiais condutores.

Compreendendo as Trocas

A escolha de um forno de poço e seu sistema de aquecimento envolve o equilíbrio de vantagens e limitações distintas.

O Benefício Claro: Integridade Geométrica

A maior vantagem é a capacidade de tratar termicamente peças longas, difíceis ou pesadas, mantendo sua retidão e precisão dimensional. Para componentes como trens de pouso de aeronaves, grandes eixos industriais ou canos de armas, isso é inegociável.

A Limitação Inerente: Acesso e Manuseio

O design subterrâneo pode complicar o acesso para manutenção em comparação com um forno horizontal ou de caixa. O carregamento e descarregamento também exigem equipamento de elevação aéreo confiável e posicionamento cuidadoso da peça de trabalho.

O Método de Aquecimento Determina o Desempenho

A escolha entre elétrico, a gás ou por indução é uma troca crítica:

- Resistência Elétrica oferece a melhor uniformidade e controle de temperatura, crucial para ligas sensíveis, mas pode ter custos operacionais mais altos.

- Sistemas a Gás são frequentemente mais baratos de operar e fornecem imensa potência de aquecimento, mas com controle de temperatura menos preciso e potencial de contaminação atmosférica em designs de aquecimento direto.

- Indução é o método mais rápido e energeticamente eficiente, mas o equipamento é especializado e funciona apenas em materiais eletricamente condutores.

Fazendo a Escolha Certa para o Seu Objetivo

O forno ideal é uma combinação da forma física correta e da tecnologia de aquecimento correta para o trabalho.

- Se o seu foco principal é tratar peças longas e finas que correm o risco de distorção: Um forno de poço é a configuração física correta, independentemente do método de aquecimento.

- Se o seu foco principal é atingir temperaturas precisas e uniformes para ligas sensíveis: Um forno de poço aquecido eletricamente é a escolha superior por seu controle e limpeza.

- Se o seu foco principal é aquecer rapidamente e eficientemente grandes volumes de peças condutoras: Um sistema de aquecimento por indução instalado em um forno de poço oferece velocidade e eficiência energética incomparáveis.

Em última análise, selecionar o forno industrial certo significa combinar o design e a função do equipamento com seus objetivos específicos de material e produção.

Tabela Resumo:

| Característica | Resistência Elétrica | Aquecimento a Gás | Indução |

|---|---|---|---|

| Melhor Para | Controle preciso de temperatura, ligas sensíveis | Alta potência, menor custo operacional | Aquecimento rápido, metais condutores |

| Controle de Temperatura | Excelente | Bom | Muito Bom |

| Velocidade de Aquecimento | Moderada | Rápida | Muito Rápida |

| Limitação de Material | Nenhuma | Nenhuma (Aquecimento direto pode contaminar) | Apenas Eletricamente Condutores |

Precisa tratar termicamente peças longas, pesadas ou finas sem distorção?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções confiáveis para as exigentes necessidades de tratamento térmico industrial e laboratorial. Nossa experiência pode ajudá-lo a selecionar a configuração ideal de forno de poço — seja elétrico, a gás ou por indução — para garantir que seus componentes mantenham a integridade geométrica e atendam às suas especificações precisas de material.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir o forno certo para seus objetivos!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa