Em sua essência, um forno de tratamento térmico é um instrumento de precisão que utiliza um ciclo térmico altamente controlado — aquecimento, manutenção (imersão) e resfriamento — para alterar deliberadamente a estrutura interna de um material. Este processo não se trata de simplesmente aquecer algo; é uma receita cuidadosamente executada, projetada para aprimorar propriedades específicas como dureza, resistência ou ductilidade, sem alterar a forma do material.

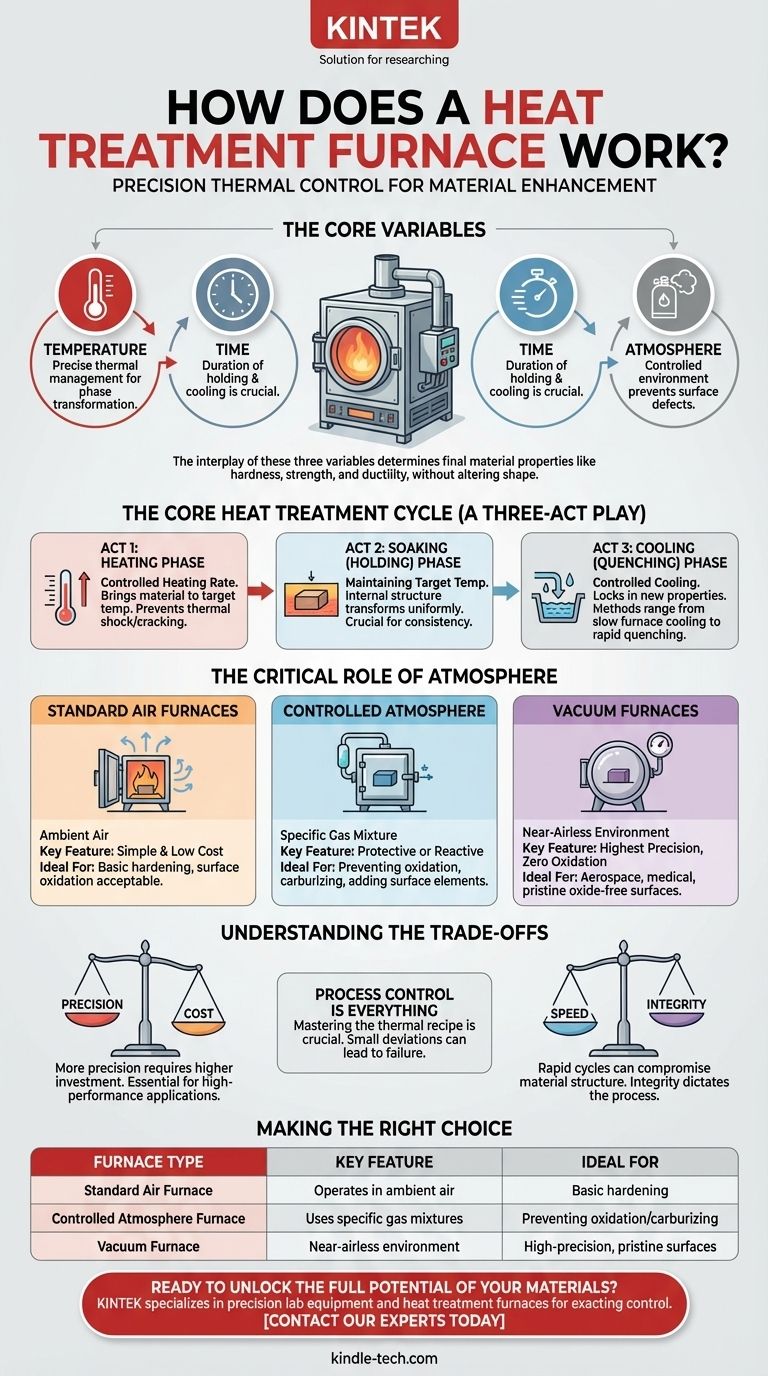

O princípio fundamental de qualquer forno de tratamento térmico é a gestão precisa de três variáveis críticas: temperatura, tempo e atmosfera. A forma como estas três são controladas determina as propriedades finais do material a ser tratado.

O Ciclo Central do Tratamento Térmico

Pense no processo como uma peça de três atos, onde cada estágio serve a um propósito metalúrgico distinto. O sistema de controle do forno automatiza toda essa sequência para garantir consistência e repetibilidade.

Ato 1: A Fase de Aquecimento

O primeiro passo é elevar o material a uma temperatura alvo a uma taxa controlada. O forno aplica uma grande quantidade de energia durante esta fase para superar a massa térmica do material.

A taxa de aquecimento é crítica. Aquecer muito rapidamente pode induzir choque térmico e estresse, potencialmente causando rachaduras ou distorção em peças complexas.

Ato 2: A Fase de Manutenção (Imersão)

Uma vez atingida a temperatura alvo, o forno reduz sua saída de energia para manter essa temperatura precisamente. Este período de manutenção é chamado de "imersão".

Durante a imersão, a estrutura cristalina interna do material se transforma. A duração desta fase é crucial para garantir que toda a peça, da superfície ao núcleo, atinja uma nova estrutura uniforme e estável.

Ato 3: A Fase de Resfriamento (Têmpera)

Após a imersão, o material é resfriado de maneira controlada para "fixar" as novas propriedades. A taxa de resfriamento é um dos fatores mais decisivos na determinação do resultado final.

Os métodos podem variar desde o resfriamento lento dentro do próprio forno até o resfriamento rápido (têmpera) em um meio como óleo, água ou até mesmo uma câmara de gás de resfriamento rápido.

O Papel Crítico da Atmosfera

O ambiente dentro do forno é tão importante quanto o ciclo de temperatura. Em altas temperaturas, a maioria dos metais reagirá prontamente com o oxigênio do ar, causando incrustações e descoloração (oxidação) que podem arruinar a superfície da peça.

Fornos Padrão

Os fornos mais simples operam em ar ambiente. Estes são adequados para processos onde a oxidação superficial não é uma preocupação ou será removida posteriormente.

Fornos de Atmosfera Controlada

Esses fornos possuem um corpo bem vedado que permite que o ar seja substituído por uma mistura específica de gases. Essa "atmosfera" pode ser protetora (inerte) para prevenir reações ou até mesmo reativa para adicionar intencionalmente elementos à superfície do material (como na cementação).

Fornos a Vácuo

Para o mais alto nível de controle, utiliza-se um forno a vácuo. O processo começa bombeando quase todo o ar para fora da câmara selada, criando um ambiente de baixa pressão.

Este vácuo elimina o risco de oxidação e outras reações superficiais. Frequentemente, um gás inerte como o argônio é reintroduzido na câmara para auxiliar na transferência uniforme de calor. Todo o processo é controlado por computador para extrema precisão.

Compreendendo as Trocas

A escolha e operação de um forno de tratamento térmico envolvem o equilíbrio de fatores concorrentes. Compreendê-los é fundamental para alcançar o resultado desejado de forma confiável.

Precisão vs. Custo

Um forno de ar simples é muito menos caro do que um forno a vácuo controlado por computador. No entanto, o forno a vácuo oferece um controle vastamente superior sobre o acabamento superficial final e as propriedades do material, o que é inegociável para aplicações de alto desempenho como componentes aeroespaciais ou médicos.

O Controle do Processo é Tudo

O forno mais avançado é ineficaz se a receita térmica errada for usada. Dominar o processo operacional correto é crucial. Um pequeno desvio na temperatura, tempo de imersão ou taxa de resfriamento pode levar a uma peça defeituosa, energia desperdiçada e redução da vida útil do forno.

Velocidade vs. Integridade

Embora tempos de ciclo mais rápidos pareçam eficientes, eles podem ser prejudiciais. Taxas de aquecimento ou resfriamento rápidas que não são adequadas para o material específico ou geometria da peça são uma causa primária de estresse interno, distorção e rachaduras. A integridade do produto final dita os parâmetros do ciclo, não o relógio.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo de forno e processo que você precisa depende inteiramente do material e das propriedades que você deseja alcançar.

- Se o seu foco principal é o endurecimento básico de aços ferramenta simples: Um forno de ar padrão com um tanque de têmpera associado é frequentemente suficiente.

- Se o seu foco principal é prevenir a descoloração e obter um acabamento limpo e brilhante: Um forno de atmosfera controlada ou a vácuo é a escolha correta.

- Se o seu foco principal é processar ligas sensíveis de alto desempenho com máxima precisão e repetibilidade: Um forno a vácuo controlado por computador é o padrão da indústria.

Em última análise, um forno de tratamento térmico é uma ferramenta que usa uma receita meticulosamente controlada de calor, tempo e atmosfera para liberar o potencial oculto de um material.

Tabela Resumo:

| Tipo de Forno | Característica Principal | Ideal Para |

|---|---|---|

| Forno de Ar Padrão | Opera em ar ambiente | Endurecimento básico onde a oxidação superficial é aceitável |

| Forno de Atmosfera Controlada | Usa misturas de gases específicas | Prevenção de oxidação ou adição de elementos superficiais (ex: cementação) |

| Forno a Vácuo | Processa em um ambiente quase sem ar | Aplicações de alta precisão que exigem superfícies impecáveis e livres de óxidos |

Pronto para liberar todo o potencial dos seus materiais? A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo fornos de tratamento térmico projetados para confiabilidade e controle exato. Seja para endurecer aços ferramenta ou processar ligas sensíveis, nossas soluções garantem resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje para encontrar o forno perfeito para as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Quais são os subprodutos da pirólise? Um guia para biochar, bio-óleo e gás de síntese

- Como os fornos de alta temperatura afetam o rendimento do bio-óleo? Otimize a Pirólise com Controle de Precisão

- Por que os fornos de tratamento térmico de precisão são essenciais para o envelhecimento do aço 17-4 PH? Desbloqueie a Dureza Máxima do Material

- Como um forno de têmpera contribui para o fortalecimento e a resistência à corrosão do aço Q345? Principais insights

- Uma junta soldada por brasagem é forte? Sim, pode ser mais forte que o metal base

- Como o monitoramento de temperatura afeta as ligas de níquel em SPS? Garanta a precisão para sinterização de alto desempenho

- Qual forno é usado para recozimento? O Guia Definitivo para Fornos a Vácuo e de Atmosfera Controlada

- Quais são as vantagens dos reatores de aquecimento por resistência direta? Soluções Térmicas de Alta Precisão para Laboratórios