Em sua essência, a Deposição Química de Vapor (CVD) é um processo sofisticado para criar filmes sólidos ultrafinos e de alto desempenho a partir de um gás. Gases precursores são introduzidos em uma câmara de reação onde são aquecidos, fazendo com que reajam quimicamente e se decomponham na superfície de um substrato. Essa reação constrói o material desejado, camada por camada, formando um novo revestimento sólido.

O princípio fundamental da CVD não é meramente a deposição, mas sim uma transformação química controlada. Ela transforma gases específicos em material sólido diretamente em uma superfície alvo, permitindo a criação de materiais com pureza e integridade estrutural excepcionais que seriam impossíveis de formar de outra forma.

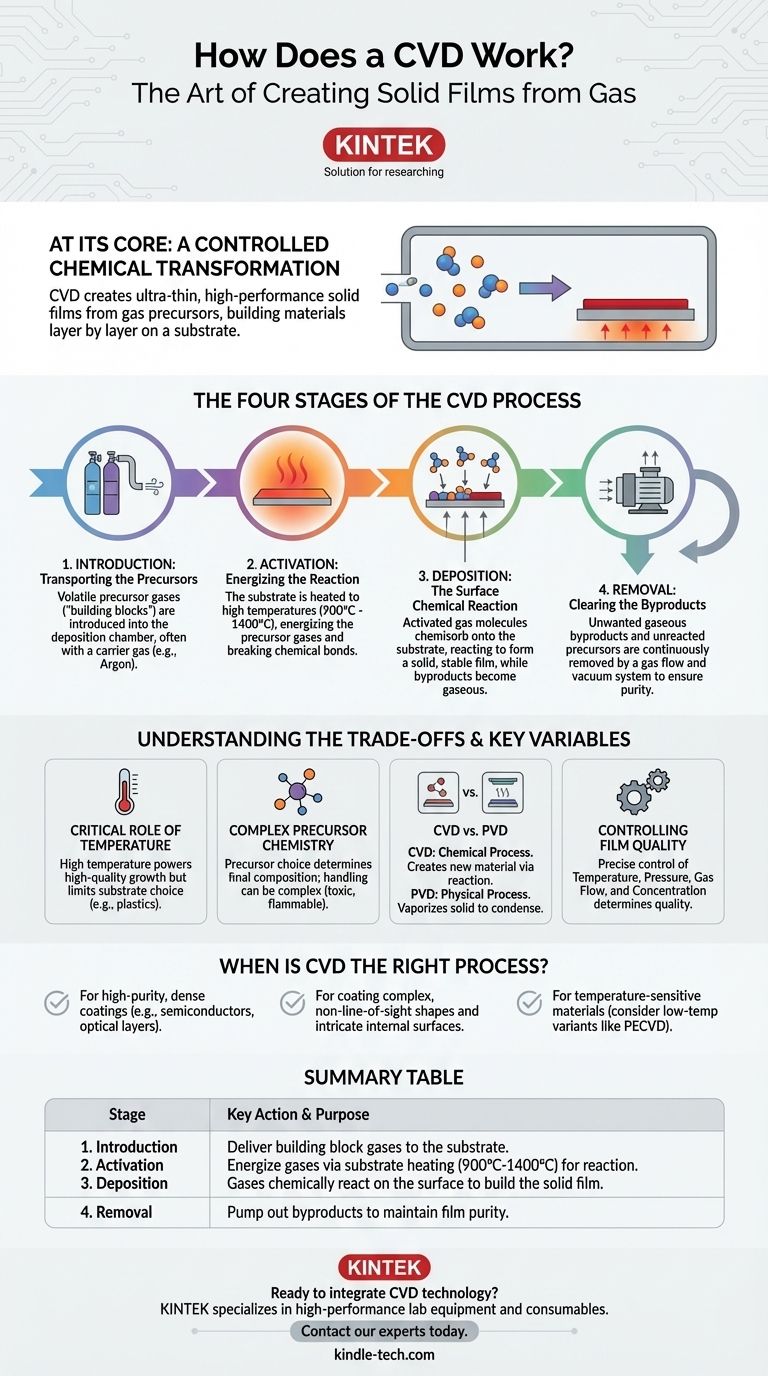

As Quatro Etapas do Processo CVD

Para entender como a CVD funciona, é melhor dividi-la em uma sequência de quatro etapas distintas, mas interconectadas. Todo esse processo geralmente ocorre sob vácuo para garantir pureza e controle.

1. Introdução: Transporte dos Precursores

O processo começa com a introdução de um ou mais gases precursores voláteis na câmara de deposição. Estas são as moléculas "blocos de construção" que contêm os elementos necessários para o filme final.

Esses gases não viajam sozinhos. Eles são frequentemente misturados com um gás carreador (como argônio ou nitrogênio) que ajuda a transportá-los uniformemente em direção ao substrato, o material a ser revestido. Esse movimento é regido pelos princípios de difusão e dinâmica do fluxo de gás.

2. Ativação: Energizando a Reação

Os gases precursores são estáveis à temperatura ambiente e precisam de um aporte de energia para se tornarem reativos. O método mais comum é a ativação térmica.

O substrato é aquecido a uma temperatura muito alta, geralmente entre 900°C e 1400°C. Quando os gases precursores entram em contato ou passam perto dessa superfície quente, a energia térmica quebra suas ligações químicas, "ativando-os" para a reação.

3. Deposição: A Reação Química de Superfície

Este é o coração do processo CVD. As moléculas de gás ativadas e instáveis se adsorvem na superfície quente do substrato em um processo chamado quimissorção, formando fortes ligações químicas.

Uma vez na superfície, elas sofrem reações químicas, seja com outras moléculas precursoras ou decompondo-se ainda mais. O elemento desejado se deposita na superfície, formando um filme sólido e estável, enquanto outros elementos se tornam subprodutos gasosos. O filme cresce átomo por átomo ou molécula por molécula, resultando em uma estrutura altamente ordenada, muitas vezes cristalina.

4. Remoção: Limpeza dos Subprodutos

As reações químicas que formam o filme sólido também geram subprodutos gasosos indesejados.

Esses produtos residuais, juntamente com qualquer gás precursor não reagido, são removidos da câmara por um fluxo contínuo de gás e pelo sistema de vácuo. Essa remoção constante é fundamental para evitar a contaminação do filme e para impulsionar a reação química para frente.

Compreendendo as Compensações e Variáveis Chave

Embora poderosa, a CVD é um processo com requisitos e limitações específicas que ditam seu uso. Entender essas compensações é fundamental para apreciar seu papel na fabricação.

O Papel Crítico da Temperatura

A alta temperatura é o motor da maioria dos processos CVD. Ela fornece a energia para o crescimento de filmes de alta qualidade, mas também representa uma grande restrição. Muitos materiais, como plásticos ou certos componentes eletrônicos, não suportam o calor extremo necessário, limitando os substratos que podem ser utilizados.

A Química do Precursor é Complexa

A escolha do gás precursor é fundamental; ela determina diretamente a composição do revestimento final, seja ele um óxido, nitreto ou um elemento puro como o silício. Esses gases podem ser tóxicos, inflamáveis ou caros, exigindo sistemas de manuseio complexos e seguros.

CVD vs. PVD: Química vs. Física

A CVD é frequentemente comparada à Deposição Física de Vapor (PVD). A principal diferença é que a CVD é um processo químico, criando um novo material por meio de reação. A PVD é um processo físico, semelhante a ferver um material sólido até vaporizá-lo e deixá-lo condensar em uma superfície, sem alteração química. Os filmes CVD são frequentemente mais densos e mais conformais.

Controle da Qualidade do Filme

A qualidade final do revestimento — sua espessura, uniformidade e pureza — depende do controle preciso de várias variáveis. Temperatura, pressão, taxas de fluxo de gás e concentração de precursor devem ser meticulosamente gerenciados para alcançar o resultado desejado.

Quando a CVD é o Processo Correto?

Aplicar esse conhecimento exige saber quando a CVD é a escolha superior para um objetivo de engenharia específico.

- Se seu foco principal são revestimentos densos e de alta pureza: A CVD é a principal escolha para criar filmes semicondutores, revestimentos ópticos e camadas protetoras duras (como nitreto de titânio) com qualidade estrutural excepcional.

- Se seu foco principal é revestir formas complexas, que não sejam de linha de visão: Como os precursores são gases, a CVD pode revestir uniformemente superfícies internas intrincadas e objetos 3D complexos onde os métodos físicos de linha de visão falhariam.

- Se você está trabalhando com materiais sensíveis à temperatura: Considere variantes como a CVD Assistida por Plasma (PECVD), que usa um campo elétrico para ativar os gases, permitindo a deposição em temperaturas muito mais baixas.

Em última análise, a Deposição Química de Vapor é uma tecnologia fundamental que nos dá controle preciso sobre a matéria na escala atômica, tornando-a indispensável para a eletrônica moderna e a ciência dos materiais.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Introdução | Gases precursores entram na câmara | Entregar blocos de construção ao substrato |

| 2. Ativação | Substrato é aquecido (900°C-1400°C) | Energizar os gases para reação química |

| 3. Deposição | Gases reagem na superfície do substrato | Construir o filme sólido camada por camada |

| 4. Remoção | Gases subprodutos são bombeados para fora | Manter a pureza do filme e o controle do processo |

Pronto para integrar a tecnologia CVD em seu fluxo de trabalho laboratorial? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho para ciência dos materiais e pesquisa em semicondutores. Nossa experiência garante que você tenha as ferramentas certas para controle preciso de temperatura, manuseio de gases e processos de deposição. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar suas necessidades laboratoriais específicas e aprimorar suas capacidades de pesquisa.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é deposição na fabricação de semicondutores? Construindo as Camadas Microscópicas dos Chips Modernos

- O que é pirólise de biochar? O Guia Definitivo da Pirólise Lenta para Sequestro de Carbono e Solo

- O que é CVD em semicondutores? O Processo Central para a Construção de Microchips Modernos

- O que é o processo de deposição por pulverização catódica? Um Guia para Revestimento de Filmes Finos Precisos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as vantagens e desvantagens da MOCVD? Escalando a Produção de Semicondutores de Alta Qualidade

- Por que o gás argônio é usado em CVD? Garanta a deposição de filmes finos uniformes e de alta pureza

- Quais são as desvantagens da deposição em banho químico? Entendendo as compensações para o seu laboratório