Em sua essência, um forno de cadinho é um dispositivo que derrete materiais aquecendo-os dentro de um recipiente resistente a altas temperaturas, conhecido como cadinho. O processo fundamental envolve colocar um material sólido (como metal) no cadinho, aplicar calor intenso até que ele se torne líquido e, em seguida, despejar o material fundido em um molde. O principal diferencial entre os tipos de forno é como esse calor é gerado e transferido para o material.

O termo "forno de cadinho" descreve uma categoria, não uma única tecnologia. A distinção mais crítica é se o cadinho é aquecido externamente por uma chama ou elemento elétrico, ou se o material interno é aquecido diretamente usando indução eletromagnética.

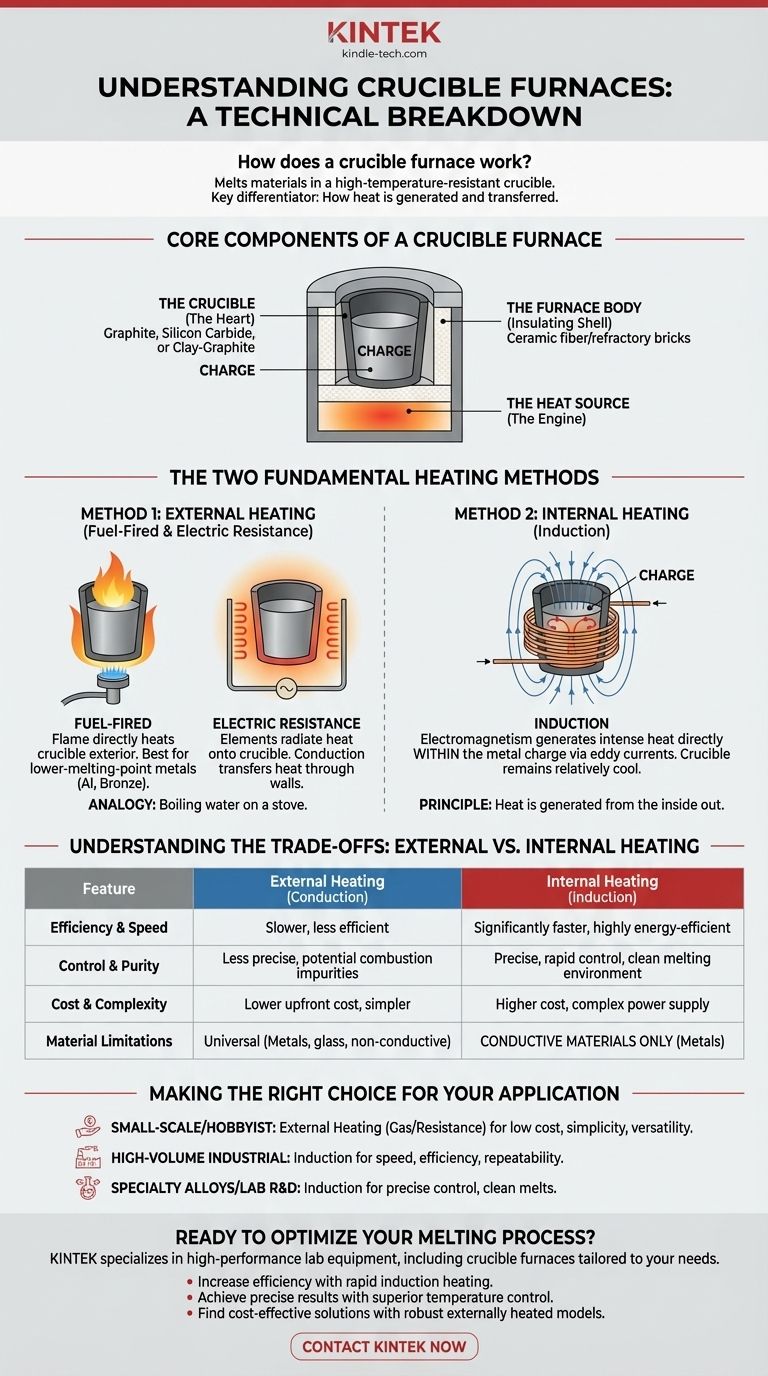

Os Componentes Centrais de Qualquer Forno de Cadinho

Independentemente do método de aquecimento, todos os fornos de cadinho compartilham um conjunto semelhante de peças fundamentais que trabalham juntas para conter o calor e derreter o material alvo.

O Cadinho: O Coração do Forno

O cadinho é o recipiente semelhante a um pote que contém diretamente o material a ser derretido, ou "carga". Ele deve ser feito de um material refratário capaz de suportar choque térmico extremo e altas temperaturas sem reagir com o material fundido. Materiais comuns incluem grafite, carbeto de silício e misturas de argila-grafite.

O Corpo do Forno: A Carcaça Isolante

O corpo do forno, ou carcaça, é a estrutura que envolve o cadinho. Sua função principal é isolar o sistema, contendo o calor intenso e direcionando-o para o cadinho para maximizar a eficiência e garantir a segurança. Geralmente é revestido com materiais como lã de fibra cerâmica ou tijolos refratários.

A Fonte de Calor: O Motor do Processo

Este é o componente que gera o calor e representa a principal diferença tecnológica entre os tipos de forno. O método usado para gerar calor dita a eficiência, a velocidade e a adequação do forno para diferentes materiais e aplicações.

Os Dois Métodos Fundamentais de Aquecimento

Entender como o calor é gerado é a chave para entender como um forno de cadinho realmente funciona. Os métodos se enquadram em duas categorias principais: aquecimento externo e interno.

Método 1: Aquecimento Externo (Acionado por Combustível e Resistência Elétrica)

Esta é a abordagem mais tradicional. Uma fonte de calor externa aquece a superfície externa do cadinho, e esse calor é então transferido através das paredes do cadinho para o material interno por condução.

Isso é análogo a ferver água em uma panela no fogão. O queimador aquece a panela, e a panela aquece a água. Os dois tipos principais são:

- Acionado por Combustível: Um queimador a gás ou óleo gera uma chama que envolve diretamente o cadinho. Este é um método simples, robusto e comum, especialmente para metais com ponto de fusão mais baixo, como alumínio e bronze.

- Resistência Elétrica: Elementos de aquecimento de alta resistência, semelhantes aos de um forno elétrico, são posicionados ao redor do cadinho. À medida que a eletricidade passa por eles, eles ficam vermelhos incandescentes, irradiando calor para o cadinho.

Método 2: Aquecimento Interno (Indução)

Um forno de indução é um tipo mais avançado de forno de cadinho que aquece o material diretamente, de dentro para fora. Ele não depende de uma chama externa ou de um elemento de aquecimento incandescente.

O processo funciona com base no princípio do eletromagnetismo:

- Uma bobina de tubo de cobre oco é enrolada ao redor do cadinho.

- Uma corrente alternada potente e de alta frequência é passada através desta bobina.

- Isso cria um campo magnético forte e em rápida mudança que passa pelo cadinho e para a carga metálica condutora no interior.

- O campo magnético induz correntes elétricas poderosas (chamadas correntes parasitas) diretamente dentro do próprio metal.

- A resistência elétrica do próprio metal a essas correntes gera calor intenso e rápido, fazendo com que ele derreta rapidamente.

Neste sistema, o calor é gerado dentro do material da carga, e não fora do cadinho. O corpo do forno permanece relativamente frio, pois não é a principal fonte de calor.

Entendendo as Compensações: Aquecimento Externo vs. Interno

A escolha de um método de aquecimento envolve compensações significativas em eficiência, custo e capacidade.

Eficiência e Velocidade

O aquecimento por indução é significativamente mais rápido e mais eficiente em termos de energia. Como o calor é gerado diretamente dentro do metal, muito pouca energia é desperdiçada aquecendo o corpo do forno ou o ar circundante. Fornos aquecidos externamente são mais lentos, pois o calor deve primeiro saturar o cadinho antes de poder derreter a carga.

Controle e Pureza

A indução oferece controle de temperatura extremamente preciso e rápido. Além disso, como não há combustão, proporciona um ambiente de fusão muito mais limpo, o que é crucial para a produção de ligas especializadas e de alta pureza.

Custo e Complexidade

Fornos aquecidos externamente, especialmente modelos simples acionados a gás, são mecanicamente mais simples e têm um custo inicial muito menor. Fornos de indução exigem uma fonte de alimentação sofisticada e um sistema de controle, tornando-os mais complexos e caros de comprar e instalar.

Limitações de Material

A limitação mais significativa da indução é que ela só funciona em materiais eletricamente condutores, como metais. Os métodos de aquecimento externo são universais e podem ser usados para derreter qualquer coisa, desde metais até vidro e outros compostos não condutores.

Fazendo a Escolha Certa para Sua Aplicação

O melhor projeto de forno depende inteiramente do objetivo do usuário, equilibrando custo, desempenho e requisitos de material.

- Se seu foco principal for fundição em pequena escala ou trabalho de hobby: Um forno aquecido externamente (a gás ou resistência) oferece a melhor combinação de baixo custo, simplicidade e versatilidade.

- Se seu foco principal for produção industrial de alto volume: Um forno de indução fornece a velocidade, eficiência e repetibilidade necessárias para uma fundição moderna.

- Se seu foco principal for a criação de ligas especiais ou pesquisa laboratorial: Um forno de indução é superior devido ao seu controle de temperatura preciso e ambiente de fusão limpo.

Em última análise, selecionar o forno certo se resume a entender que o cadinho contém o material, mas o método de aquecimento define o processo.

Tabela Resumo:

| Tipo de Forno | Método de Aquecimento | Principais Vantagens | Ideal Para |

|---|---|---|---|

| Acionado por Combustível / Resistência | Externo (Condução) | Custo mais baixo, versátil, simples | Entusiastas, metais de ponto de fusão mais baixo (Al, Bronze) |

| Indução | Interno (Eletromagnético) | Alta velocidade, eficiência energética, controle preciso, fusões limpas | Produção industrial, ligas de alta pureza, apenas metais condutores |

Pronto para Otimizar Seu Processo de Fusão?

Escolher o forno certo é fundamental para o sucesso do seu projeto, seja você em P&D ou produção em escala total. A KINTEK é especializada em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos de cadinho adaptados às suas necessidades específicas de material e vazão.

Podemos ajudá-lo a:

- Aumentar a eficiência com aquecimento por indução rápido e economia de energia.

- Alcançar resultados precisos com controle superior de temperatura para ligas especiais.

- Encontrar uma solução econômica com modelos robustos e versáteis aquecidos externamente.

Deixe nossos especialistas guiá-lo ao equipamento perfeito para seu laboratório ou fundição. Entre em contato conosco hoje para uma consulta personalizada e veja como podemos apoiar seu trabalho.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como a temperatura do forno é controlada? Dominando o Gerenciamento Térmico de Precisão

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa