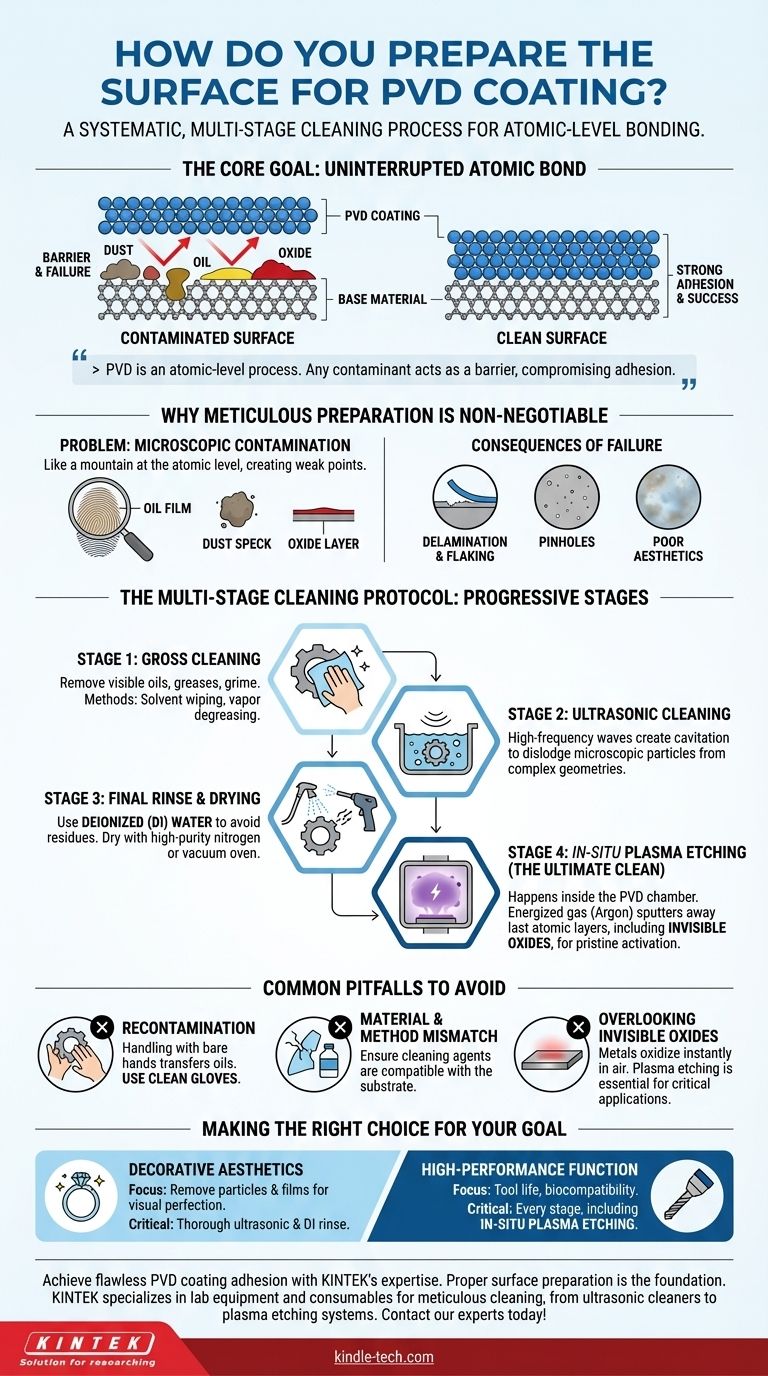

Em sua essência, preparar uma superfície para Deposição Física de Vapor (PVD) é um processo de limpeza sistemático e multiestágio projetado para remover todos os materiais estranhos. Não é uma simples limpeza; envolve estágios de limpeza progressivamente mais finos para eliminar tudo, desde graxa e óleos visíveis até partículas microscópicas, impressões digitais e até mesmo camadas de óxido invisíveis, garantindo que o substrato esteja atomicamente limpo antes de entrar na câmara de vácuo.

O objetivo final da preparação da superfície é garantir uma ligação direta e ininterrupta entre os átomos do revestimento e os átomos do substrato. Como o PVD é um processo em nível atômico, qualquer contaminante – por menor que seja – atua como uma barreira física que compromete a adesão, levando à falha do revestimento.

Por que a Preparação Meticulosa é Inegociável

O revestimento PVD não ocorre em um ambiente normal. Ele acontece em uma câmara de alto vácuo onde átomos individuais de um material são depositados em uma superfície, construindo uma nova camada átomo por átomo.

O Problema da Contaminação

Pense nisso como pintura, mas em escala microscópica. Uma única partícula de poeira, uma película invisível de óleo de uma impressão digital ou uma fina camada de oxidação em uma superfície metálica torna-se uma montanha em nível atômico.

O material de revestimento não pode se ligar ao substrato onde esses contaminantes existem. Isso cria um ponto fraco desde o início.

As Consequências da Má Preparação

A má preparação da superfície é a principal causa de falha do revestimento PVD. Os resultados são previsíveis e custosos:

- Delaminação e Descascamento: O revestimento se solta do substrato porque nunca alcançou uma ligação adequada.

- Poros: Pequenos pontos não revestidos causados por poeira ou partículas microscópicas que não foram removidas.

- Má Estética: Acabamentos opacos, manchas ou inconsistências causadas por filmes residuais e impressões digitais.

O Protocolo de Limpeza Multiestágio

Um processo profissional de preparação PVD é um protocolo disciplinado que vai da limpeza grosseira à limpeza atomicamente fina. As etapas exatas podem variar com base no material do substrato e sua condição inicial, mas os princípios permanecem os mesmos.

Estágio 1: Limpeza Grosseira

O primeiro passo é remover todos os contaminantes visíveis e em grande escala. Isso inclui óleos de usinagem, graxas, compostos de polimento e sujeira geral da oficina. Métodos comuns incluem limpeza com solvente e desengraxe a vapor.

Estágio 2: Limpeza Ultrassônica

Em seguida, as peças são geralmente submersas em um tanque para limpeza ultrassônica. Este processo usa ondas sonoras de alta frequência para criar e implodir bolhas microscópicas em uma solução de limpeza, um fenômeno chamado cavitação. Essa ação proporciona um efeito de esfregação poderoso, porém suave, que desalojam pequenas partículas de geometrias complexas, costuras e furos roscados que a limpeza manual não consegue alcançar.

Estágio 3: Enxágue Final e Secagem

Após a limpeza ultrassônica, as peças devem ser enxaguadas completamente para remover qualquer resíduo de detergente ou agente de limpeza. Isso é quase sempre feito com água deionizada (DI), pois a água da torneira comum deixaria depósitos minerais ao secar.

A secagem deve ser igualmente limpa. As peças são frequentemente secas usando pistolas de gás nitrogênio de alta pureza ou colocadas em um forno a vácuo para garantir que nenhuma umidade ou novos contaminantes sejam introduzidos.

Estágio 4: Gravação a Plasma In-Situ (A Limpeza Definitiva)

Para aplicações de alto desempenho, a etapa final de limpeza ocorre dentro da câmara PVD pouco antes do início do revestimento. Este processo, frequentemente chamado de gravação iônica ou limpeza por pulverização, usa um gás energizado (como Argônio) para criar um plasma.

Este plasma bombardeia a superfície do substrato, pulverizando fisicamente as últimas camadas atômicas. Isso remove quaisquer filmes orgânicos teimosos e, o mais importante, quaisquer camadas de óxido finas e de ocorrência natural que se formam instantaneamente em metais expostos ao ar. Isso deixa uma superfície intocada e ativada, pronta para máxima adesão do revestimento.

Armadilhas Comuns a Evitar

O sucesso com PVD muitas vezes se resume a evitar erros comuns durante a preparação.

O Risco de Recontaminação

Uma peça está tão limpa quanto seu último ponto de contato. Manusear uma peça perfeitamente limpa com as mãos nuas transferirá instantaneamente óleos e arruinará a preparação. Luvas limpas e sem pó e um ambiente controlado são obrigatórios após a etapa final de limpeza.

Incompatibilidade de Material e Método

O processo de limpeza deve ser compatível com o substrato. Usar um solvente agressivo que funciona para aço inoxidável poderia facilmente danificar ou destruir uma peça de plástico. Sempre verifique se seus agentes e métodos de limpeza não prejudicarão o próprio substrato.

Ignorando Óxidos Invisíveis

Muitas equipes realizam uma excelente limpeza externa, mas esquecem que a maioria dos metais (como titânio, alumínio e aço) forma uma camada de óxido invisível em segundos após a exposição ao oxigênio. Para aplicações críticas que exigem a ligação mais forte possível, pular a gravação a plasma in-situ é uma causa primária de falha de adesão latente.

Fazendo a Escolha Certa para o Seu Objetivo

Nem todas as aplicações PVD exigem o mesmo nível de preparação rigorosa. Seu objetivo final dita o rigor necessário.

- Se o seu foco principal é a estética decorativa: Sua principal preocupação é remover todas as partículas e filmes que causam defeitos visuais. Uma limpeza ultrassônica completa, enxágue com água DI e manuseio cuidadoso são críticos.

- Se o seu foco principal é a função de alto desempenho (por exemplo, vida útil da ferramenta, biocompatibilidade): Você não pode comprometer. Cada etapa, incluindo a gravação a plasma in-situ para remover camadas de óxido, é essencial para alcançar a adesão e a durabilidade do revestimento exigidas.

Em última análise, o revestimento PVD bem-sucedido é construído sobre a base de uma superfície perfeitamente preparada.

Tabela Resumo:

| Estágio | Processo | Objetivo Principal |

|---|---|---|

| 1 | Limpeza Grosseira | Remover óleos, graxas e sujeira visíveis |

| 2 | Limpeza Ultrassônica | Desalojar partículas microscópicas de geometrias complexas |

| 3 | Enxágue Final e Secagem | Eliminar resíduos usando água deionizada e secagem limpa |

| 4 | Gravação a Plasma (In-Situ) | Remover camadas de óxido por pulverização para ligação em nível atômico |

Obtenha adesão de revestimento PVD impecável com a experiência da KINTEK.

A preparação adequada da superfície é a base de um revestimento durável e de alto desempenho. Seja você trabalhando em peças decorativas ou componentes funcionais de alto risco, a KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para uma limpeza meticulosa – desde limpadores ultrassônicos até sistemas de gravação a plasma. Deixe-nos ajudá-lo a eliminar riscos de contaminação e garantir que seus revestimentos se liguem perfeitamente.

Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de substrato e revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura