Para tornar um metal mais forte, você deve aquecê-lo a uma temperatura crítica específica e, em seguida, resfriá-lo muito rapidamente. Este processo, conhecido como cementação (endurecimento) e têmpera, altera fundamentalmente a estrutura cristalina interna do metal, travando-o em um estado muito mais duro e mais resistente ao desgaste. Isso é seguido por um aquecimento a uma temperatura mais baixa chamado revenimento para reduzir a fragilidade que a têmpera cria.

O princípio central do fortalecimento do metal através do tratamento térmico não é apenas aquecer e resfriar; trata-se de manipular precisamente a microestrutura interna do metal para alcançar um novo equilíbrio de propriedades, geralmente trocando flexibilidade por um aumento significativo na dureza e resistência.

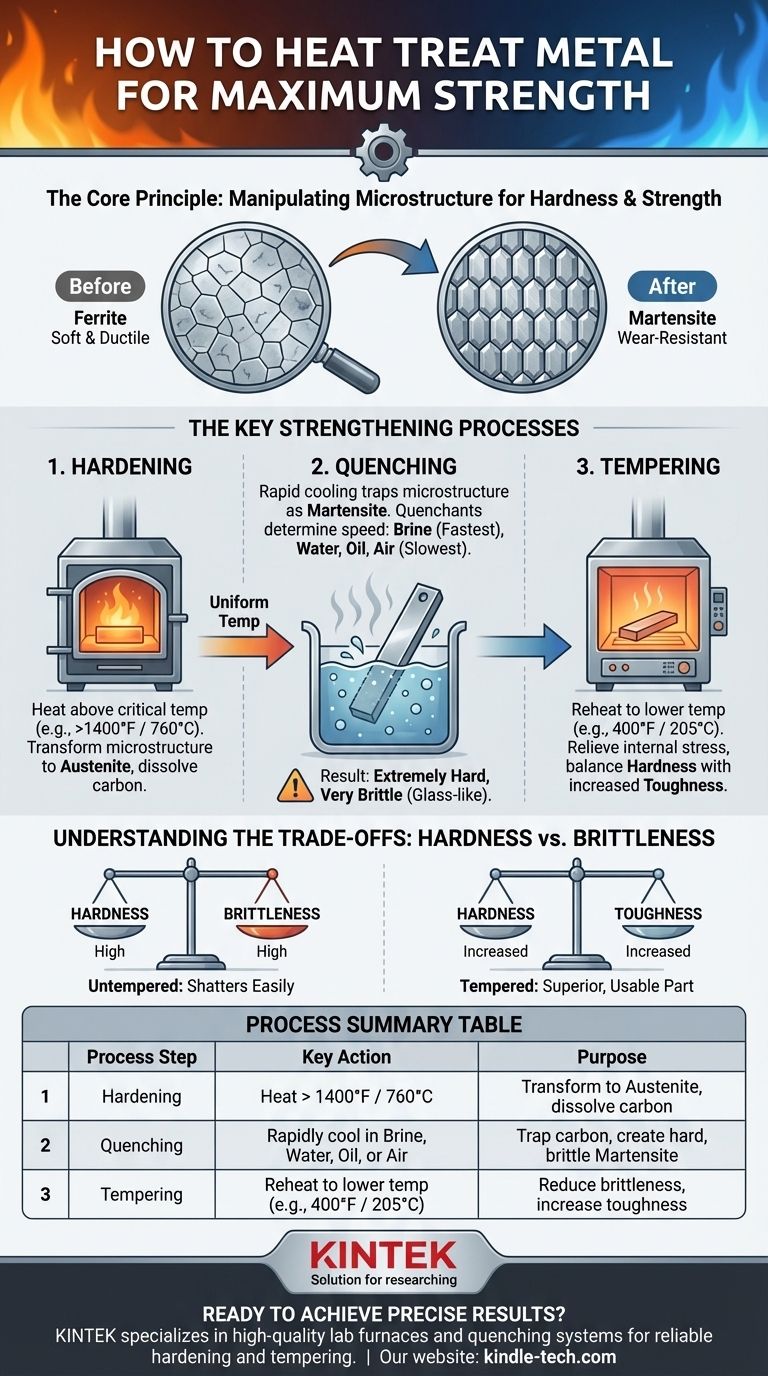

O Princípio: Alterando a Estrutura Cristalina

Para entender como funciona o tratamento térmico, você precisa pensar no metal não como um bloco sólido, mas como uma estrutura firmemente compactada de cristais microscópicos. O tamanho, a forma e o arranjo desses cristais — sua microestrutura — determinam suas propriedades físicas.

O que é uma Microestrutura?

À temperatura ambiente, os cristais do aço carbono (chamados ferrita) estão dispostos em uma estrutura relativamente aberta e fraca. Isso torna o metal dúctil e fácil de trabalhar.

O Papel do Calor

Quando você aquece o aço acima de uma temperatura crítica (geralmente acima de 1400°F ou 760°C), os cristais se reorganizam em uma nova estrutura mais densa chamada austenita. Essa nova estrutura tem a capacidade única de dissolver átomos de carbono de dentro do aço.

O Papel Crítico do Resfriamento

Se você resfriar o aço lentamente, os cristais simplesmente retornarão ao seu estado macio original.

No entanto, se você o resfriar extremamente rápido — um processo chamado têmpera (quenching) — os átomos de carbono ficam presos. Os cristais não têm tempo de reverter para sua forma macia e são forçados a uma nova estrutura muito tensionada e muito dura chamada martensita. Essa estrutura martensítica é o que confere ao aço temperado sua resistência e resistência ao desgaste.

Os Processos Chave de Fortalecimento

Toda a sequência de aquecimento, têmpera e revenimento subsequente é essencial. Pular uma etapa resulta em um tratamento falho.

Etapa 1: Cementação (Endurecimento)

Este é o processo de aquecer o metal na faixa de temperatura da austenita e mantê-lo lá tempo suficiente para que toda a peça atinja uma temperatura uniforme. A temperatura e o tempo específicos dependem inteiramente do tipo de liga metálica.

Etapa 2: Têmpera (Quenching)

A têmpera é o resfriamento rápido que aprisiona a microestrutura em seu estado martensítico endurecido. A velocidade de resfriamento é crítica.

Diferentes líquidos, ou agentes de têmpera (quenchants), resfriam em taxas diferentes. Agentes de têmpera comuns incluem salmoura (mais rápido), água (rápido), óleo (mais lento) e ar (mais lento), cada um usado para diferentes tipos de aço e resultados desejados.

Etapa 3: Revenimento

Imediatamente após a têmpera, o metal está extremamente duro, mas também muito frágil, como vidro. Uma peça não revenida pode estilhaçar se cair ou for atingida.

O revenimento (tempering) é uma etapa de acompanhamento obrigatória. Envolve reaquecer a peça a uma temperatura muito mais baixa (por exemplo, 400°F ou 205°C) para aliviar a tensão interna da têmpera. Este processo reduz ligeiramente a dureza geral, mas aumenta drasticamente a tenacidade do metal, tornando-o utilizável.

Entendendo os Compromissos: Resistência vs. Fragilidade

O tratamento térmico nunca se trata de alcançar uma única propriedade isoladamente. É sempre um ato de equilíbrio.

O Espectro Dureza-Fragilidade

O principal compromisso no fortalecimento do aço é entre dureza e tenacidade. Quanto mais duro você tornar o aço através da têmpera, mais frágil ele se tornará.

Pense em uma faca de cerâmica: ela tem um fio incrivelmente duro que permanece afiado, mas lascará ou estilhaçará se você a deixar cair. Uma faca de manteiga mais macia dobrará, mas não quebrará. O aço temperado existe nesse mesmo espectro.

Por que o Revenimento é Inegociável

O revenimento permite que você ajuste o equilíbrio exato de que você precisa. Temperaturas de revenimento mais altas resultam em menos dureza, mas mais tenacidade. Temperaturas de revenimento mais baixas retêm mais dureza enquanto adicionam apenas tenacidade suficiente para evitar estilhaçamento.

Por esse motivo, uma peça devidamente cementada e revenida é quase sempre superior a uma peça que foi apenas temperada.

Esclarecendo Outros Tratamentos Térmicos

Os termos usados no tratamento térmico podem ser confusos. Embora a cementação fortaleça o metal, outros processos comuns são projetados para amolecê-lo por diferentes razões.

E a Recozimento?

Recozimento (Annealing) é o oposto da cementação. Envolve aquecer o metal e depois resfriá-lo muito lentamente. Este processo cria um estado muito macio, dúctil e livre de tensões, o que é ideal para tornar o metal mais fácil de usinar ou conformar.

E a Alivio de Tensão?

Este é um processo de temperatura mais baixa usado para remover tensões internas causadas por processos de fabricação como soldagem ou usinagem pesada. Não altera significativamente a dureza do metal, mas evita empenamento ou rachaduras com o tempo.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de tratamento térmico correto é ditado inteiramente pela aplicação final da peça de metal.

- Se o seu foco principal é dureza máxima e resistência ao desgaste (por exemplo, uma ferramenta de corte ou lima): Você precisa realizar um ciclo completo de cementação e têmpera, seguido por um revenimento a temperatura muito baixa para aliviar apenas a fragilidade mais extrema.

- Se o seu foco principal é força e tenacidade equilibradas (por exemplo, a cabeça de um martelo ou machado): Você usará um ciclo completo de cementação e têmpera, seguido por um revenimento a temperatura mais alta para trocar alguma dureza por resistência significativa ao impacto.

- Se o seu foco principal é preparar o metal para usinagem ou conformação: Você usará o recozimento para tornar o metal o mais macio e livre de tensões possível antes de qualquer tentativa de cementação.

Ao entender esses processos fundamentais, você pode controlar a estrutura interna do metal para alcançar as propriedades precisas que seu projeto exige.

Tabela de Resumo:

| Etapa do Processo | Ação Principal | Propósito |

|---|---|---|

| Cementação (Endurecimento) | Aquecer acima da temperatura crítica (ex: >1400°F / 760°C) | Transformar a microestrutura em austenita para dissolver o carbono. |

| Têmpera (Quenching) | Resfriar rapidamente em salmoura, água, óleo ou ar | Aprisionar o carbono, criando uma estrutura martensítica dura e frágil. |

| Revenimento | Reaquecer a uma temperatura mais baixa (ex: 400°F / 205°C) | Reduzir a fragilidade aumentando a tenacidade para uma peça utilizável. |

Pronto para alcançar resultados precisos de tratamento térmico no seu laboratório? O equipamento certo é fundamental para controlar a temperatura e as taxas de têmpera. A KINTEK é especializada em fornos de laboratório e sistemas de têmpera de alta qualidade projetados para processos confiáveis de cementação e revenimento. Se você está desenvolvendo ferramentas de corte ou componentes que exigem força e tenacidade equilibradas, nossas soluções garantem resultados repetíveis. Entre em contato com nossos especialistas hoje mesmo para encontrar o equipamento de tratamento térmico perfeito para suas necessidades específicas de trabalho com metais!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- O que é alta temperatura em forno a vácuo? Descubra a Faixa para o Processamento de Seus Materiais