O método definitivo para limpar uma peça antes da Deposição Física de Vapor (PVD) é um processo multi-estágio centrado na limpeza ultrassônica com detergentes especializados, seguido de enxágue completo e secagem controlada. Isso não é uma simples lavagem; é um procedimento meticuloso de preparação de superfície projetado para remover todos os óleos, graxas, impressões digitais e partículas microscópicas que, de outra forma, fariam o revestimento falhar.

O principal desafio não é apenas fazer uma superfície parecer limpa, mas alcançar um substrato atomicamente puro. O PVD ocorre em alto vácuo, onde até mesmo uma única impressão digital pode vaporizar e contaminar todo o processo, garantindo má adesão e um acabamento defeituoso.

Por que "Limpo" para PVD é um Padrão Diferente

PVD é um processo de deposição atômica. O material de revestimento vaporizado viaja em um vácuo quase perfeito e condensa-se na sua peça, formando uma película fina e durável. A qualidade dessa ligação depende inteiramente da pureza da superfície do substrato.

O Problema com Contaminantes

Qualquer partícula estranha — seja óleo, poeira ou resíduo de uma impressão digital — atua como uma barreira. Ela impede que o material de revestimento se ligue diretamente ao substrato.

Essa separação microscópica é a causa raiz da maioria das falhas de revestimento PVD, incluindo má adesão, descascamento, descoloração e durabilidade reduzida.

O Desafio da Câmara de Vácuo

A câmara de processo PVD é um ambiente de alto vácuo. Sob essa baixa pressão, contaminantes residuais como água, óleos ou solventes podem "desgaseificar", o que significa que eles se transformam em vapor.

Esse vapor indesejado contamina toda a câmara, interferindo no processo de deposição controlada e potencialmente arruinando não apenas uma peça, mas todo o lote.

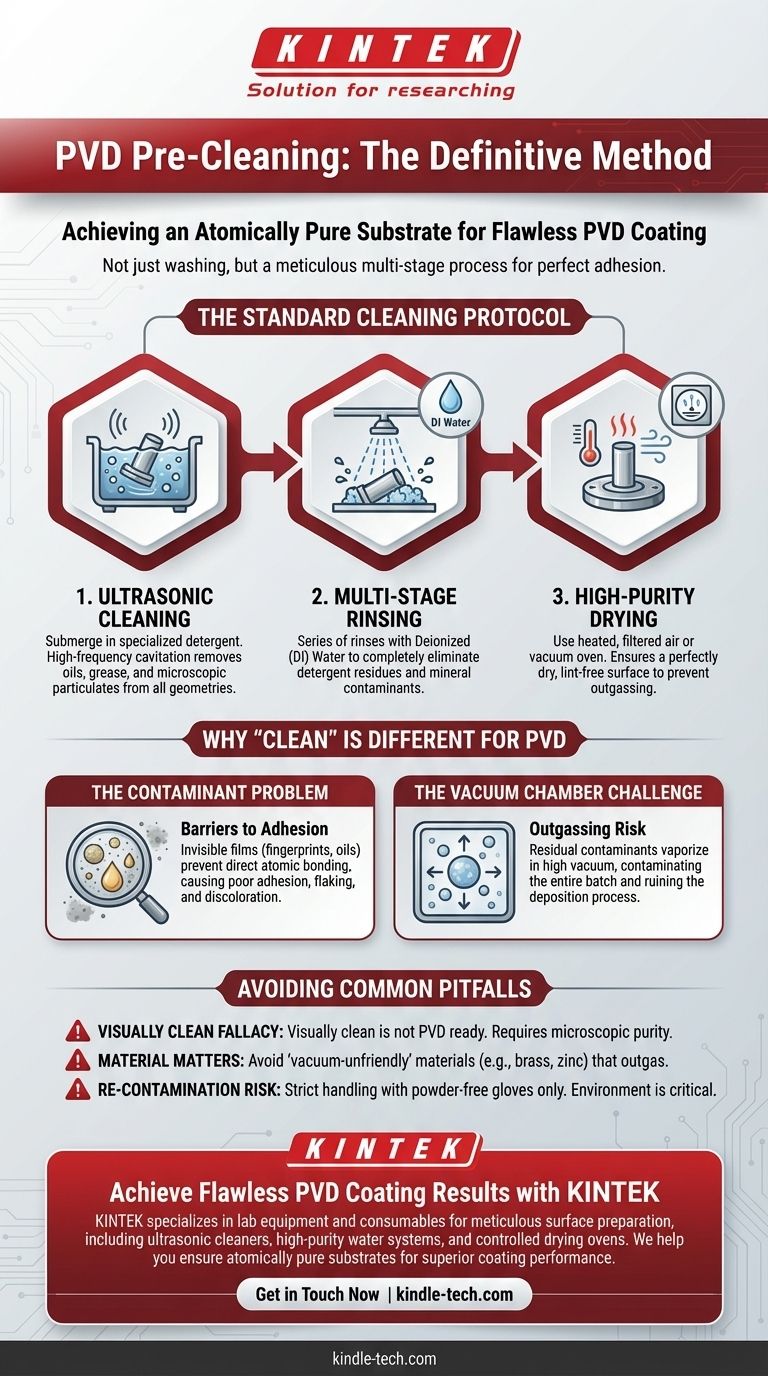

O Protocolo de Limpeza Padrão

Alcançar uma superfície pronta para PVD requer um protocolo sistemático e multi-etapas. Pular ou apressar qualquer estágio compromete o resultado final.

Etapa 1: Limpeza Ultrassônica

A pedra angular da preparação pré-PVD é a limpeza ultrassônica. A peça é submersa em um tanque com uma solução detergente especializada e ecologicamente correta.

Ondas sonoras de alta frequência criam e colapsam milhões de bolhas microscópicas no líquido. Este processo, chamado cavitação, gera uma ação de esfregação suave, mas poderosa, que desalojam os contaminantes até mesmo das geometrias mais complexas e poros microscópicos da superfície.

Etapa 2: Enxágue Multi-Estágio

Após o banho de detergente, todos os agentes de limpeza devem ser completamente removidos. Isso é tipicamente feito com uma série de estágios de enxágue.

O uso de água deionizada (DI) é crítico para os enxágues finais. A água da torneira contém minerais dissolvidos que deixarão manchas e resíduos na superfície, que são eles próprios contaminantes.

Etapa 3: Secagem de Alta Pureza

A etapa final é secar a peça completamente sem reintroduzir contaminantes. Limpar com um pano é inaceitável, pois deixa para trás fibras de fiapos.

Métodos adequados incluem secagem com ar aquecido e filtrado ou colocação das peças em um forno a vácuo. O objetivo é uma superfície perfeitamente seca, pois qualquer umidade restante irá desgaseificar na câmara PVD. Uma vez limpas, as peças só devem ser manuseadas com luvas limpas e sem pó.

Compreendendo as Armadilhas

O sucesso reside em evitar erros comuns que parecem menores, mas têm grandes consequências para o revestimento.

A Falácia do "Visualmente Limpo"

Uma peça que parece limpa a olho nu não é necessariamente limpa o suficiente para PVD. Filmes invisíveis do manuseio (impressões digitais) ou lubrificantes residuais são as principais fontes de falha. O processo exige uma superfície quimicamente e microscopicamente pura.

A Seleção do Material Importa

Alguns materiais são inerentemente "hostis ao vácuo" e inadequados para PVD. Materiais como latão e certos metais galvanizados contêm elementos voláteis (por exemplo, zinco).

Esses elementos podem desgaseificar sob o calor e o vácuo do processo PVD, interrompendo a deposição e causando maus resultados. Sempre verifique se o seu material de substrato é compatível com PVD.

Recontaminação Pós-Limpeza

O ambiente entre a linha de limpeza e a câmara de revestimento é uma zona de risco crítica. Uma peça perfeitamente limpa pode ser instantaneamente recontaminada por uma impressão digital, poeira suspensa no ar ou contato com uma superfície suja. Protocolos de manuseio rigorosos são essenciais.

Fazendo a Escolha Certa para o Seu Objetivo

A intensidade do seu protocolo de limpeza deve corresponder aos seus requisitos de qualidade.

- Se o seu foco principal é a qualidade estética: A limpeza meticulosa é inegociável, pois até mesmo a menor falha de superfície de uma partícula de poeira ou impressão digital será visível no acabamento revestido final.

- Se o seu foco principal é o desempenho funcional: A remoção completa de todos os filmes orgânicos (óleos, graxa) via limpeza ultrassônica é primordial para garantir a máxima adesão para resistência ao desgaste ou proteção contra corrosão.

- Se você está projetando um produto para PVD: Selecione um material "amigável ao vácuo" como aço inoxidável, titânio ou metais corretamente chapeados desde o início para evitar problemas de desgaseificação.

Em última análise, a preparação da superfície não é apenas uma etapa preliminar; é o princípio fundamental que garante o sucesso do seu revestimento PVD.

Tabela Resumo:

| Etapa de Limpeza | Ação Chave | Propósito |

|---|---|---|

| 1. Limpeza Ultrassônica | Submergir em detergente especializado | Remover óleos, graxas e partículas microscópicas via cavitação |

| 2. Enxágue | Enxágue multi-estágio com água deionizada (DI) | Eliminar todos os resíduos de detergente e contaminantes minerais |

| 3. Secagem | Usar ar aquecido e filtrado ou um forno a vácuo | Prevenir desgaseificação garantindo uma superfície perfeitamente seca e sem fiapos |

| Manuseio | Usar apenas luvas sem pó | Evitar recontaminação por impressões digitais e poeira suspensa no ar |

Obtenha Resultados Impecáveis de Revestimento PVD com a KINTEK

Não deixe que a limpeza inadequada comprometa a adesão, aparência ou durabilidade do seu revestimento. A KINTEK é especializada em equipamentos de laboratório e consumíveis essenciais para uma preparação meticulosa da superfície. Nossos limpadores ultrassônicos, sistemas de água de alta pureza e fornos de secagem controlada são projetados para atender aos padrões exigentes necessários para um revestimento PVD bem-sucedido.

Ajudamos laboratórios e fabricantes a garantir que seus substratos sejam atomicamente puros e prontos para vácuo, garantindo um desempenho superior do revestimento sempre.

Entre em contato hoje para discutir suas necessidades específicas de preparação PVD e deixe nossos especialistas ajudá-lo a construir um protocolo de limpeza confiável.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade