A brasagem em forno é um processo industrial de alto volume usado para unir componentes metálicos dentro de um forno de atmosfera controlada. Ao contrário da brasagem com maçarico manual, o conjunto inteiro é aquecido uniformemente, fazendo com que um metal de adição pré-posicionado derreta e flua para a junta por ação capilar. O processo é definido por sua precisão, repetibilidade e capacidade de criar ligações limpas e de alta resistência sem derreter os materiais base.

O princípio central da brasagem em forno não é sobre reparar um forno, mas sim usar um forno como ferramenta. Ele aproveita o calor uniforme e controlado para derreter uma liga de adição, que é atraída para uma junta bem ajustada para formar uma poderosa ligação metalúrgica em todo o conjunto.

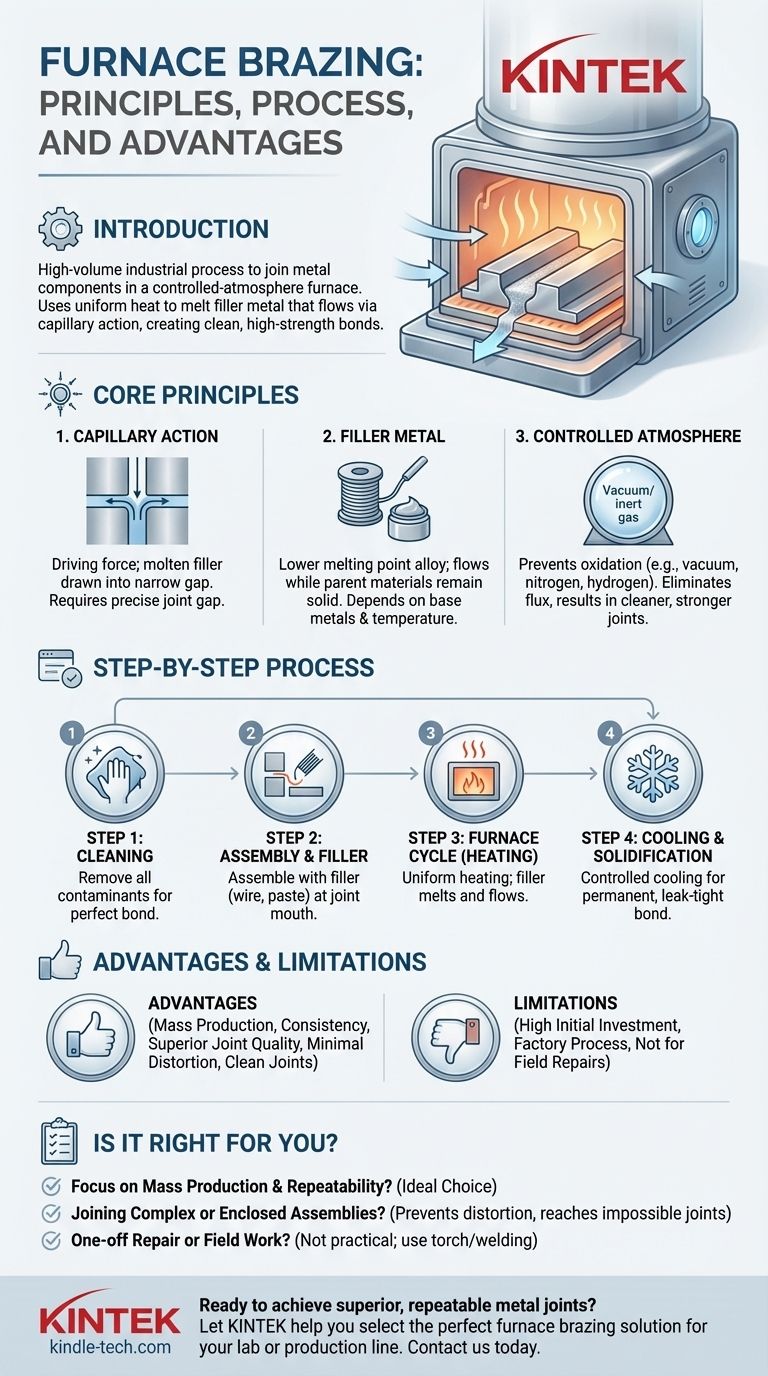

Os Princípios Fundamentais da Brasagem em Forno

Para entender o processo de brasagem em forno, você deve primeiro compreender os princípios centrais que o tornam um método de união confiável e eficaz. É uma ciência precisa, não apenas um ciclo de aquecimento e resfriamento.

Ação Capilar: A Força Motriz

O sucesso de qualquer operação de brasagem depende da ação capilar. Esta é a força física que atrai o metal de adição fundido para a estreita fenda entre os dois componentes base.

Para que isso funcione, as peças devem ser projetadas com uma folga específica e consistente. Muito larga, e a ação capilar falha; muito apertada, e o metal de adição não consegue fluir.

O Papel do Metal de Adição

O metal de adição é o ponto crucial do processo. É uma liga projetada com um ponto de fusão que é mais baixo do que os materiais base que estão sendo unidos.

Isso permite que o metal de adição se torne líquido e flua para a junta enquanto os componentes base permanecem sólidos e dimensionalmente estáveis. A escolha do metal de adição depende dos metais base, da temperatura de serviço e dos requisitos de resistência.

A Importância de uma Atmosfera Controlada

A brasagem em forno geralmente ocorre em uma atmosfera controlada, como vácuo ou um ambiente preenchido com gás inerte como nitrogênio ou hidrogênio.

Essa atmosfera impede a formação de óxidos nas superfícies metálicas à medida que aquecem. Ao prevenir a oxidação, o forno elimina a necessidade de fluxos químicos agressivos, resultando em juntas mais limpas e fortes e reduzindo as operações de limpeza pós-brasagem.

O Processo Passo a Passo da Brasagem em Forno

A brasagem em forno é um processo sistemático onde a preparação e o controle são primordiais. Cada etapa é crítica para alcançar um resultado bem-sucedido.

Etapa 1: Limpeza Meticulosa

Todos os contaminantes — como óleos, graxa, sujeira e óxidos — devem ser removidos das superfícies a serem unidas. Uma superfície perfeitamente limpa é essencial para que o metal de adição "molhe" os metais base e forme uma ligação forte.

Etapa 2: Montagem Precisa e Posicionamento do Metal de Adição

Os componentes limpos são montados em sua configuração final, frequentemente mantidos no lugar com dispositivos de fixação especializados. O metal de adição, na forma de um fio, pasta ou calço pré-formado, é colocado na boca da junta antes que o conjunto entre no forno.

Etapa 3: O Ciclo do Forno (Aquecimento)

O conjunto inteiro é carregado no forno. O forno então executa um ciclo de aquecimento pré-programado, elevando a temperatura dos componentes uniformemente até a temperatura de brasagem especificada. Este é o ponto em que o metal de adição derrete e flui para a junta.

Etapa 4: Resfriamento e Solidificação

Após um tempo designado na temperatura, o conjunto é resfriado de forma controlada. À medida que esfria, o metal de adição se solidifica, criando uma ligação metalúrgica permanente, estanque e forte entre os componentes.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a brasagem em forno não é uma solução universal. Compreender suas forças e limitações específicas é fundamental para usá-la de forma eficaz.

Vantagem: Alto Volume e Consistência

A principal vantagem da brasagem em forno é sua adequação para a produção em massa. Um forno pode processar dezenas ou até centenas de conjuntos em um único lote, garantindo alta consistência de peça para peça.

Vantagem: Qualidade Superior da Junta

A atmosfera controlada minimiza a oxidação, e o aquecimento uniforme evita a distorção térmica que pode ocorrer com o aquecimento localizado de um maçarico. Isso resulta em juntas extremamente limpas, fortes e esteticamente agradáveis.

Limitação: Alto Investimento Inicial

Forno de brasagem, particularmente modelos a vácuo ou de atmosfera controlada, representam um investimento de capital significativo. Isso torna o processo mais adequado para ambientes de produção, em vez de pequenas oficinas ou projetos únicos.

Limitação: Não Adequado para Reparos no Local

A brasagem em forno é fundamentalmente um processo de fábrica. É totalmente impraticável para reparos em campo ou para unir grandes estruturas que não podem ser colocadas dentro de um forno. Para essas aplicações, métodos como brasagem com maçarico ou soldagem são necessários.

A Brasagem em Forno é Adequada para Sua Aplicação?

A escolha do método de união certo depende inteiramente dos objetivos, escala e restrições logísticas do seu projeto.

- Se o seu foco principal é a produção em massa e a repetibilidade: A brasagem em forno é a escolha ideal por sua capacidade de produzir juntas consistentes e de alta qualidade em grandes lotes.

- Se o seu foco principal é unir conjuntos complexos ou fechados: O aquecimento uniforme de um forno evita a distorção e pode criar ligações em juntas que são impossíveis de alcançar com um maçarico.

- Se o seu foco principal é um reparo único ou trabalho de campo: A brasagem em forno não é uma opção prática; você deve usar um método portátil como brasagem com maçarico ou soldagem.

Em última análise, selecionar o processo de fabricação correto é o primeiro passo para uma engenharia sólida e um produto final bem-sucedido.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| Preparação | Limpeza Meticulosa e Montagem | Remover contaminantes; posicionar o metal de adição para o fluxo adequado. |

| Aquecimento | Aquecimento Uniforme em Atmosfera Controlada | Derreter o metal de adição por ação capilar sem oxidar as peças. |

| Resfriamento | Solidificação Controlada | Criar uma ligação metalúrgica permanente, estanque e de alta resistência. |

| Resultado | Produção de Alto Volume | Alcançar juntas consistentes, limpas e sem distorção de forma eficiente. |

Pronto para obter juntas metálicas superiores e repetíveis em seu laboratório ou linha de produção?

A brasagem em forno é um processo preciso e de alto volume, ideal para criar ligações limpas e fortes sem distorção. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis de que você precisa para implementar essa tecnologia de forma eficaz.

Deixe nossos especialistas ajudá-lo a selecionar a solução de brasagem em forno perfeita para seus materiais e metas de produção específicos.

Entre em contato conosco hoje para discutir como nosso equipamento especializado pode aprimorar seu processo de fabricação e entregar resultados consistentes e de alta qualidade.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Quais são os diferentes tipos de soldagem por brasagem? Um guia para escolher a fonte de calor certa

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Para que são usados os fornos a vácuo? Desbloqueie a Pureza e o Desempenho Máximos dos Materiais

- Qual é o custo de um forno de brasagem a vácuo? Um guia para fatores-chave e estratégia de investimento