Calcinar uma amostra significa remover seus componentes orgânicos, deixando para trás apenas o resíduo inorgânico e incombustível para medição. O método mais comum envolve colocar a amostra em um forno de alta temperatura e aquecê-la na presença de ar até que toda a matéria orgânica queime através da oxidação.

O princípio central da calcinação é a separação completa da matéria orgânica e inorgânica. Sua escolha de método — seja a calcinação a seco a alta temperatura ou a calcinação úmida química — é determinada pelos elementos específicos que você precisa medir e sua estabilidade.

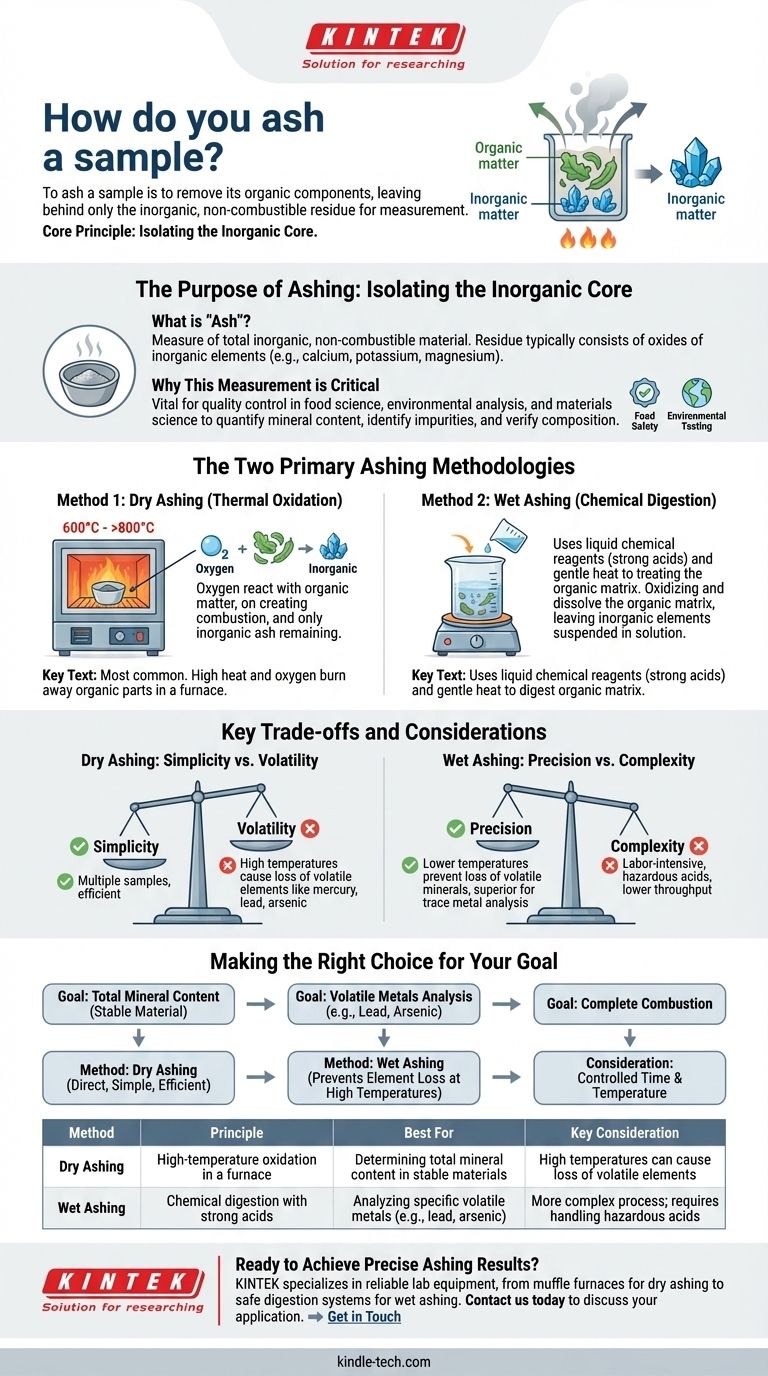

O Propósito da Calcinação: Isolando o Núcleo Inorgânico

A calcinação é uma técnica analítica fundamental usada para determinar o conteúdo mineral ou inorgânico de uma amostra. A cinza resultante fornece uma forma concentrada desses componentes para análise posterior.

O que são "Cinzas"?

O teor de cinzas é uma medida da quantidade total de material inorgânico e incombustível dentro de uma amostra. Esse resíduo consiste tipicamente nos óxidos dos elementos inorgânicos (como cálcio, potássio, magnésio, etc.) que estavam presentes no material original.

Por que esta Medição é Crítica

A determinação do teor de cinzas é vital para o controle de qualidade em muitas indústrias, incluindo ciência dos alimentos, análise ambiental e ciência dos materiais. Ajuda a quantificar o teor mineral, identificar impurezas ou verificar a composição de um produto.

As Duas Principais Metodologias de Calcinação

Embora ambos os métodos atinjam o mesmo objetivo de remover material orgânico, eles operam com princípios totalmente diferentes.

Método 1: Calcinação a Seco (Oxidação Térmica)

A calcinação a seco é a abordagem mais comum. Ela utiliza calor elevado e oxigênio para queimar as partes orgânicas de uma amostra.

A amostra preparada é colocada em um cadinho, que é então aquecido em um forno mufla. À medida que a temperatura aumenta, os compostos orgânicos reagem com o oxigênio no ar e se decompõem, deixando apenas as cinzas inorgânicas para trás.

Método 2: Calcinação Úmida (Digestão Química)

A calcinação úmida, também conhecida como digestão ácida, usa reagentes químicos líquidos em vez de calor elevado.

Este processo envolve a adição de ácidos fortes à amostra e seu aquecimento suave. Os ácidos oxidam e dissolvem agressivamente a matriz orgânica, deixando os elementos inorgânicos suspensos na solução resultante.

Compromissos e Considerações Chave

Escolher o método errado pode levar a resultados imprecisos. A decisão depende do equilíbrio entre a simplicidade e o potencial de perda de analito.

Calcinação a Seco: Simplicidade vs. Volatilidade

A principal vantagem da calcinação a seco é sua simplicidade e capacidade de processar várias amostras de uma vez.

No entanto, as altas temperaturas (frequentemente de 600°C a mais de 800°C) podem fazer com que certos elementos inorgânicos voláteis, como mercúrio, chumbo ou arsênico, vaporizem e sejam perdidos. Isso a torna inadequada para a análise desses elementos específicos.

Calcinação Úmida: Precisão vs. Complexidade

A calcinação úmida opera em temperaturas muito mais baixas, o que evita a perda de minerais voláteis. Isso a torna a escolha superior para análise de metais traço.

A desvantagem é que é um processo mais complexo e trabalhoso. Requer manuseio cuidadoso de ácidos perigosos e tem uma taxa de processamento de amostras muito menor em comparação com a calcinação a seco.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo analítico dita o procedimento de calcinação correto.

- Se seu foco principal é determinar o teor total de minerais de um material estável: A calcinação a seco é o método mais direto, simples e eficiente.

- Se seu foco principal é analisar metais voláteis específicos (como chumbo ou arsênico): A calcinação úmida é essencial para evitar a perda desses elementos em altas temperaturas.

- Se seu objetivo é garantir a combustão completa: O tempo e a temperatura de calcinação devem ser cuidadosamente controlados para serem longos o suficiente para remover todos os orgânicos, mas não tão longos a ponto de alterar o resíduo inorgânico.

Em última análise, selecionar a técnica de calcinação correta é uma primeira etapa crítica que depende inteiramente da composição da sua amostra e dos elementos específicos que você pretende medir.

Tabela de Resumo:

| Método | Princípio | Melhor Para | Consideração Chave |

|---|---|---|---|

| Calcinação a Seco | Oxidação em alta temperatura em um forno | Determinação do teor total de minerais em materiais estáveis | Altas temperaturas podem causar perda de elementos voláteis |

| Calcinação Úmida | Digestão química com ácidos fortes | Análise de metais voláteis específicos (ex: chumbo, arsênico) | Processo mais complexo; requer manuseio de ácidos perigosos |

Pronto para Obter Resultados de Calcinação Precisos?

Escolher o método de calcinação correto é fundamental para uma análise inorgânica precisa. A KINTEK é especializada em fornecer os equipamentos de laboratório confiáveis — desde fornos mufla robustos para calcinação a seco até sistemas de digestão seguros para calcinação úmida — que seu laboratório precisa para resultados consistentes e de alta qualidade.

Entre em contato conosco hoje para discutir sua aplicação específica e deixe nossos especialistas ajudá-lo a selecionar a solução perfeita. ➡️ Entre em Contato

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os diferentes tipos de análise de cinzas? Métodos de Cinzas Secas vs. Úmidas Explicados

- Como o tratamento térmico afeta a rugosidade da superfície? Minimize a degradação da superfície para peças de precisão

- Como você mede o teor de cinzas? Escolha o Método Certo para Resultados Precisos

- A capacidade térmica afeta o ponto de fusão? Desvendando as Principais Diferenças nas Propriedades Térmicas

- Que precauções devem ser tomadas ao aquecer e resfriar o cadinho? Prevenir o Choque Térmico e Garantir a Segurança