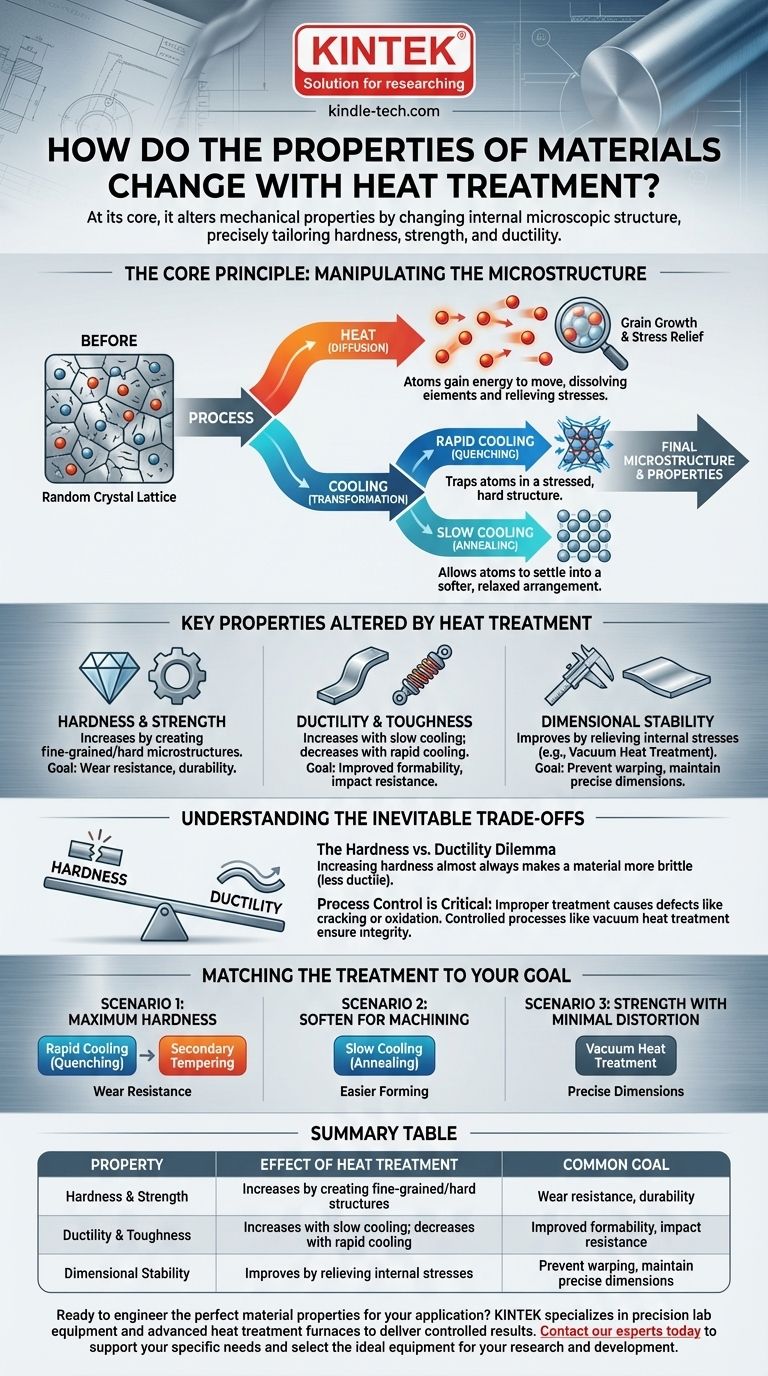

Em sua essência, o tratamento térmico altera fundamentalmente as propriedades mecânicas de um material, mudando sua estrutura microscópica interna. Este processo permite que os engenheiros adaptem precisamente características como dureza, resistência e ductilidade, controlando cuidadosamente os ciclos de aquecimento e resfriamento.

O tratamento térmico não se trata de mudar a composição química de um material, mas de rearranjar sua estrutura cristalina interna existente para alcançar um equilíbrio específico e desejado de propriedades para uma dada aplicação.

O Princípio Central: Manipulando a Microestrutura

O tratamento térmico funciona dando aos átomos dentro da rede cristalina de um metal a energia para se moverem e, em seguida, fixando-os em um novo arranjo mais desejável após o resfriamento.

O que é uma Microestrutura?

Os metais não são sólidos uniformes, mas são compostos por inúmeros cristais pequenos e individuais chamados grãos. O tamanho, a forma e o arranjo desses grãos — juntamente com outras fases dentro do metal — constituem sua microestrutura.

A natureza específica desta microestrutura é o principal determinante do comportamento mecânico do material.

O Papel do Calor (Difusão)

Aquecer um metal dá aos seus átomos energia térmica, permitindo que eles se movam e se rearranjem dentro da rede cristalina. Este processo, conhecido como difusão, pode dissolver elementos, fazer os grãos crescerem ou diminuírem, e aliviar tensões internas retidas de etapas de fabricação anteriores.

O Papel do Resfriamento (Transformação)

A taxa de resfriamento é o parâmetro de controle mais crítico. Ela determina qual microestrutura final é "congelada" no lugar à temperatura ambiente.

O resfriamento rápido (têmpera) aprisiona os átomos em uma estrutura altamente tensionada e dura, enquanto o resfriamento lento permite que eles se assentem em um arranjo mais macio e relaxado.

Principais Propriedades Alteradas pelo Tratamento Térmico

O objetivo de manipular a microestrutura é aprimorar propriedades específicas exigidas para o uso final do material.

Dureza e Resistência

O tratamento térmico é mais comumente usado para aumentar a dureza (resistência a arranhões e indentação) e a resistência (resistência à deformação) de um material. Isso é alcançado criando estruturas de grãos finos ou fases duras específicas que impedem que os planos cristalinos internos deslizem uns sobre os outros.

Ductilidade e Tenacidade

A ductilidade é a capacidade de dobrar ou esticar sem quebrar, enquanto a tenacidade é a capacidade de absorver energia antes de fraturar. Frequentemente, tratamentos que aumentam a dureza diminuirão a ductilidade e a tenacidade, mas outros processos como o recozimento são projetados especificamente para tornar um material mais macio e mais dúctil.

Estabilidade Dimensional

O alívio de tensões internas é um resultado crucial de muitos processos de tratamento térmico. Isso evita que as peças empenem ou distorçam com o tempo ou durante a usinagem subsequente.

Métodos especializados como o tratamento térmico a vácuo se destacam aqui, pois previnem reações superficiais como a oxidação e garantem aquecimento e resfriamento uniformes, minimizando o risco de distorção.

Compreendendo as Compensações Inevitáveis

Você não pode maximizar todas as propriedades simultaneamente. A engenharia trata de escolher o equilíbrio certo para a função pretendida.

O Dilema Dureza vs. Ductilidade

Este é o clássico trade-off. Aumentar a dureza de um metal quase sempre o torna mais quebradiço (menos dúctil). Uma lima é extremamente dura, mas quebrará se você tentar dobrá-la. Um clipe de papel é muito dúctil, mas não é nada duro.

O Controle do Processo é Crítico

O tratamento térmico inadequado pode introduzir defeitos. Se o resfriamento for muito rápido ou não uniforme, uma peça pode rachar. Se a atmosfera não for controlada, a superfície pode oxidar (formar carepa), arruinando o acabamento e as dimensões do componente.

É por isso que processos controlados como o tratamento térmico a vácuo são usados para aplicações de alto desempenho onde a integridade da superfície e a estabilidade dimensional são primordiais.

Combinando o Tratamento com o Seu Objetivo

O processo de tratamento térmico correto é ditado inteiramente pelo resultado desejado para o componente.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste: Um processo que envolve resfriamento rápido (têmpera), frequentemente seguido por uma etapa de revenimento secundária para reduzir a fragilidade, é o caminho correto.

- Se o seu foco principal é amolecer o material para facilitar a usinagem ou conformação: Um processo como o recozimento, que usa resfriamento muito lento, criará a microestrutura macia e dúctil desejada.

- Se o seu foco principal é a resistência com mínima distorção: Um processo cuidadosamente controlado, como o tratamento térmico a vácuo, é essencial para aprimorar as propriedades mecânicas, preservando as dimensões precisas da peça.

Em última análise, o tratamento térmico é a etapa essencial que transforma uma liga metálica genérica em um componente de alto desempenho projetado para um propósito específico.

Tabela Resumo:

| Propriedade | Efeito do Tratamento Térmico | Objetivo Comum |

|---|---|---|

| Dureza e Resistência | Aumenta criando microestruturas de grãos finos ou duras. | Resistência ao desgaste, durabilidade. |

| Ductilidade e Tenacidade | Aumenta com resfriamento lento (recozimento); diminui com resfriamento rápido (têmpera). | Melhor conformabilidade, resistência ao impacto. |

| Estabilidade Dimensional | Melhora aliviando tensões internas, especialmente com processos uniformes como o tratamento térmico a vácuo. | Prevenir empenamento, manter dimensões precisas. |

Pronto para projetar as propriedades de material perfeitas para sua aplicação?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão, incluindo fornos avançados de tratamento térmico. Se você precisa alcançar a máxima dureza, melhorar a ductilidade ou garantir a estabilidade dimensional para os componentes do seu laboratório, nossas soluções oferecem resultados controlados e confiáveis.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades específicas de laboratório e ajudá-lo a selecionar o equipamento de tratamento térmico ideal para sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são os diferentes tipos de análise de cinzas? Escolha o Método Certo para Resultados Precisos

- Para que serve um forno mufla? Medir cinzas, matéria volátil e umidade com precisão

- Qual é a temperatura de incineração em forno mufla? Encontre a Sua Temperatura de Incineração Precisa

- Qual temperatura é necessária para a fundição de metal? Obtenha Peças Fundidas Perfeitas com o Superaquecimento Correto

- Como o revenimento reduz a dureza? Alcance o Equilíbrio Perfeito entre Tenacidade e Durabilidade