Melhorar a sua brasagem resume-se a controlar algumas variáveis-chave. Embora os parâmetros essenciais de temperatura e tempo de permanência sejam críticos, eles são apenas parte da equação. Para realmente dominar a brasagem, você também deve aperfeiçoar a preparação da junta, incluindo limpeza e folga, e aplicar calor estrategicamente para deixar a ação capilar fazer o seu trabalho.

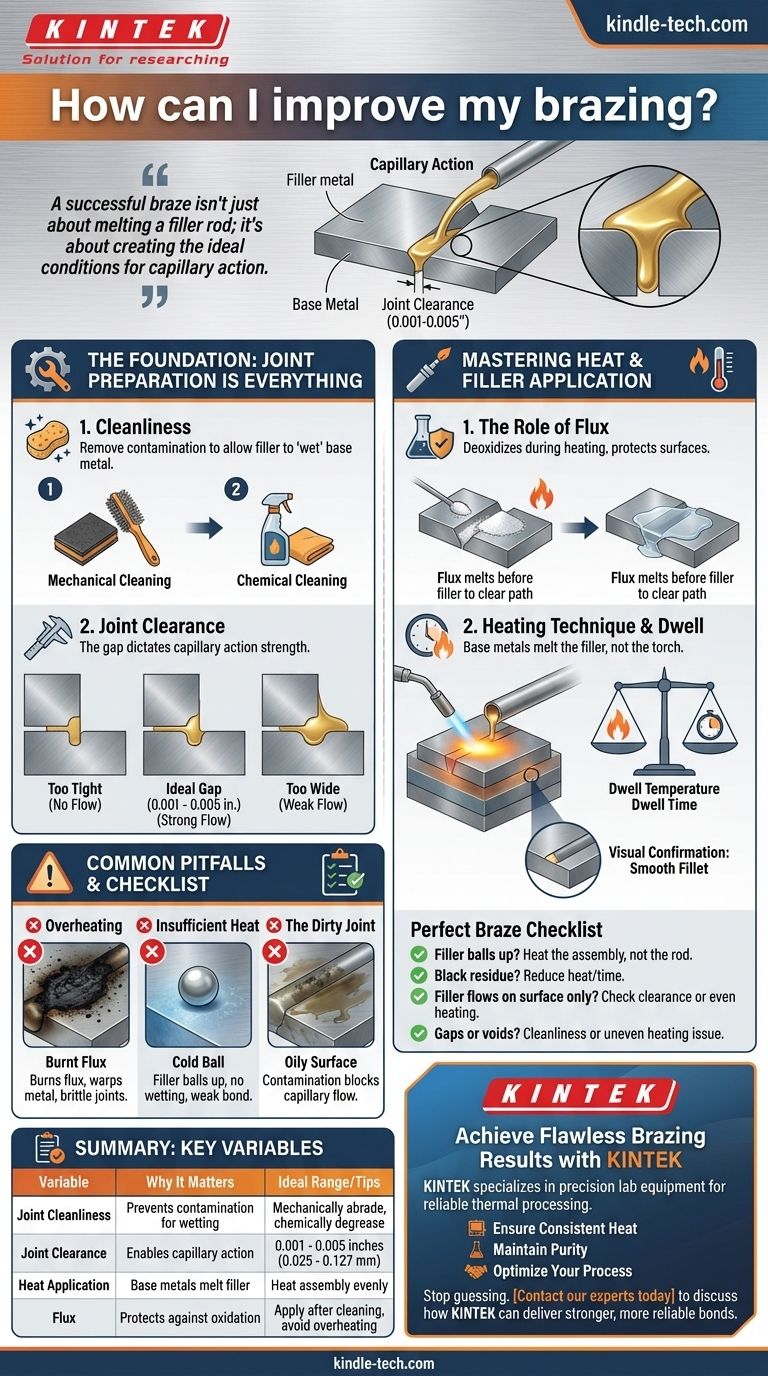

Uma brasagem bem-sucedida não se trata apenas de derreter uma vareta de enchimento; trata-se de criar as condições ideais para a ação capilar. Isso significa que a junta deve estar impecavelmente limpa, ter a folga correta e ser aquecida uniformemente para puxar o metal de enchimento fundido para a junta, formando uma união completa e forte.

O Fundamento: Por Que a Preparação da Junta é Tudo

Muitas falhas de brasagem são rastreadas até uma preparação deficiente muito antes de uma tocha ser acesa. Se o metal de enchimento não tiver para onde ir ou seu caminho estiver bloqueado, nenhuma quantidade de calor consertará a junta.

O Papel Crítico da Limpeza

O principal inimigo de uma boa brasagem é a contaminação. Óxidos, óleos e sujeira criam uma barreira que impede o metal de enchimento de "molhar" as superfícies do metal base e se unir a elas.

A limpeza é um processo de duas etapas. Primeiro é a limpeza mecânica (usando um pano abrasivo, escova de arame ou lixa) para remover óxidos pesados e criar uma superfície fresca. Isso é seguido pela limpeza química (usando um desengordurante) para remover quaisquer óleos ou graxas.

Compreendendo a Folga da Junta (A Lacuna)

A brasagem depende da ação capilar, a força que puxa um líquido para um espaço estreito. A folga entre as duas peças que você está unindo – a folga da junta – é, portanto, um dos fatores mais críticos.

Se a folga for muito apertada, não há espaço para o metal de enchimento fluir. Se a folga for muito larga, a ação capilar será muito fraca para puxar o enchimento e preencher a junta completamente.

Para a maioria dos metais de enchimento comuns, a folga ideal está entre 0,001 e 0,005 polegadas (0,025 - 0,127 mm). Essa folga estreita é o que cria a forte atração capilar necessária para uma junta bem-sucedida.

O Propósito do Fluxo

O fluxo é um agente químico que atua como desoxidante durante o processo de aquecimento. Mesmo depois de você ter limpado suas peças, aquecê-las fará com que novos óxidos se formem instantaneamente.

O fluxo derrete antes do metal de enchimento, espalhando-se sobre a área da junta. Ele dissolve quaisquer óxidos recém-formados e protege as superfícies de oxidação adicional, abrindo caminho para o metal de enchimento fluir livremente. Lembre-se, o fluxo auxilia na limpeza; ele não a substitui.

Dominando o Calor e a Aplicação do Enchimento

Com uma junta limpa e com a folga adequada, seu foco muda para o controle do calor. O objetivo é fazer com que os metais base – e não a chama da tocha – derretam o metal de enchimento.

O Princípio da "Temperatura e Tempo de Permanência"

A temperatura de permanência é o ponto em que os metais base estão quentes o suficiente para derreter o metal de enchimento ao contato. O tempo de permanência é o tempo que você mantém esse calor para permitir que o enchimento flua e preencha completamente a junta.

Este é um equilíbrio delicado. Pouco calor e o enchimento não fluirá. Muito calor por muito tempo e você corre o risco de danificar as peças ou queimar o fluxo.

Técnica de Aquecimento: Metais Base Primeiro

Um erro comum é aquecer a vareta de enchimento diretamente com a tocha. Isso derreterá o enchimento, mas provavelmente apenas pingará em uma superfície fria do metal base sem se unir.

O método correto é aquecer os metais base uniformemente. Concentre a tocha no conjunto, particularmente na parte mais espessa ou maciça, até que atinja a temperatura de brasagem. Em seguida, simplesmente toque a vareta de enchimento na junta quente. O calor dos metais base deve derretê-la instantaneamente, puxando-a para a lacuna por ação capilar.

Observando o Fluxo

À medida que o metal de enchimento derrete, você deve vê-lo desaparecer rapidamente na junta. Uma junta devidamente aquecida e preparada puxará o enchimento para o outro lado, muitas vezes criando um pequeno e limpo filete. Esta é a confirmação visual de uma brasagem bem-sucedida.

Compreendendo Armadilhas e Falhas Comuns

Diagnosticar uma brasagem falha quase sempre remete a um princípio fundamental que foi ignorado.

Superaquecimento: O Assassino Silencioso

Aplicar calor demais é tão ruim quanto aplicar pouco. O superaquecimento queima o fluxo, tornando-o preto e inútil como agente de limpeza. Isso interrompe completamente o fluxo do enchimento. Também pode empenar os metais base ou criar camadas de liga quebradiças na junta, enfraquecendo-a severamente.

Calor Insuficiente: A Junta Fria

Se os metais base não estiverem quentes o suficiente, o metal de enchimento não conseguirá "molhar" a superfície. Ele tenderá a formar bolhas ou uma massa espessa e pastosa na parte externa da junta sem penetrá-la. Isso cria uma união superficial com praticamente nenhuma força.

A Junta Suja: A Falha Mais Comum

Se você aplicou calor suficiente, mas o metal de enchimento ainda se recusa a fluir para a junta, a causa é quase certamente contaminação. Uma camada invisível de óxido ou óleo está bloqueando o caminho capilar. Não há como consertar isso a não ser parar, limpar as peças completamente, aplicar fluxo novamente e começar de novo.

Uma Lista de Verificação para uma Brasagem Perfeita

Use esta lista para diagnosticar problemas e guiar seu processo.

- Se o seu metal de enchimento forma bolhas e não flui: Seu metal base provavelmente não está quente o suficiente, ou a junta está contaminada. Concentre-se em aquecer o conjunto da junta, não a vareta de enchimento.

- Se você vir resíduos pretos e escamosos: Você superaqueceu a junta e queimou o fluxo. Reduza o tempo de aquecimento ou use uma configuração de chama mais baixa.

- Se o enchimento flui na superfície, mas não na junta: Sua folga da junta provavelmente está incorreta (muito apertada ou muito solta), ou você não está aquecendo todo o conjunto uniformemente.

- Se você tiver lacunas ou vazios na junta final: Isso indica um problema de limpeza ou aquecimento irregular que impediu o enchimento de atingir todas as áreas por ação capilar.

Dominar esses fundamentos transformará sua brasagem de um jogo de azar em um processo de engenharia confiável e repetível.

Tabela Resumo:

| Variável Chave | Por Que Importa | Faixa Ideal/Dicas |

|---|---|---|

| Limpeza da Junta | Previne contaminação; permite que o metal de enchimento 'molhe' o metal base. | Abrasão mecânica, seguida de desengorduramento químico. |

| Folga da Junta | Permite que a ação capilar puxe o metal de enchimento para a junta. | 0,001 - 0,005 polegadas (0,025 - 0,127 mm). |

| Aplicação de Calor | Os metais base devem derreter o enchimento, não a tocha. | Aqueça o conjunto uniformemente, focando nas seções mais espessas. |

| Fluxo | Protege contra oxidação durante o aquecimento; dissolve novos óxidos. | Aplicar após a limpeza; evitar superaquecimento para prevenir queima. |

Obtenha Resultados de Brasagem Impecáveis com a KINTEK

Lutando com juntas inconsistentes ou metal de enchimento que não flui? A qualidade da sua brasagem está diretamente ligada ao seu controle de processo e equipamento. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis que suportam o processamento térmico confiável.

Nós fornecemos as ferramentas e a experiência para ajudá-lo a:

- Garantir Calor Consistente: Nossos fornos e sistemas de aquecimento oferecem controle preciso de temperatura para resultados uniformes.

- Manter a Pureza: Fluxos e agentes de limpeza de alta qualidade previnem a contaminação para uma molhagem perfeita.

- Otimizar Seu Processo: Obtenha conselhos especializados adaptados aos seus materiais específicos e designs de junta.

Pare de adivinhar e comece a dominar suas aplicações de brasagem. Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório e entregar uniões mais fortes e confiáveis.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual é o propósito da atmosfera inerte? Um Guia para Proteger Seus Materiais e Processos

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2