Em sua essência, a síntese de nanotubos de carbono (NTC) envolve a transformação de uma fonte contendo carbono em uma nanoestrutura cilíndrica usando energia. Os três métodos principais são descarga de arco, ablação a laser e deposição química de vapor (CVD), sendo o CVD o processo dominante para quase todas as aplicações comerciais devido à sua escalabilidade e controle.

O desafio não é simplesmente fazer nanotubos de carbono, mas controlar precisamente seu crescimento para alcançar a estrutura, pureza e volume desejados para uma aplicação específica. A escolha do método de síntese e seus parâmetros operacionais é uma troca estratégica entre qualidade, custo e escala.

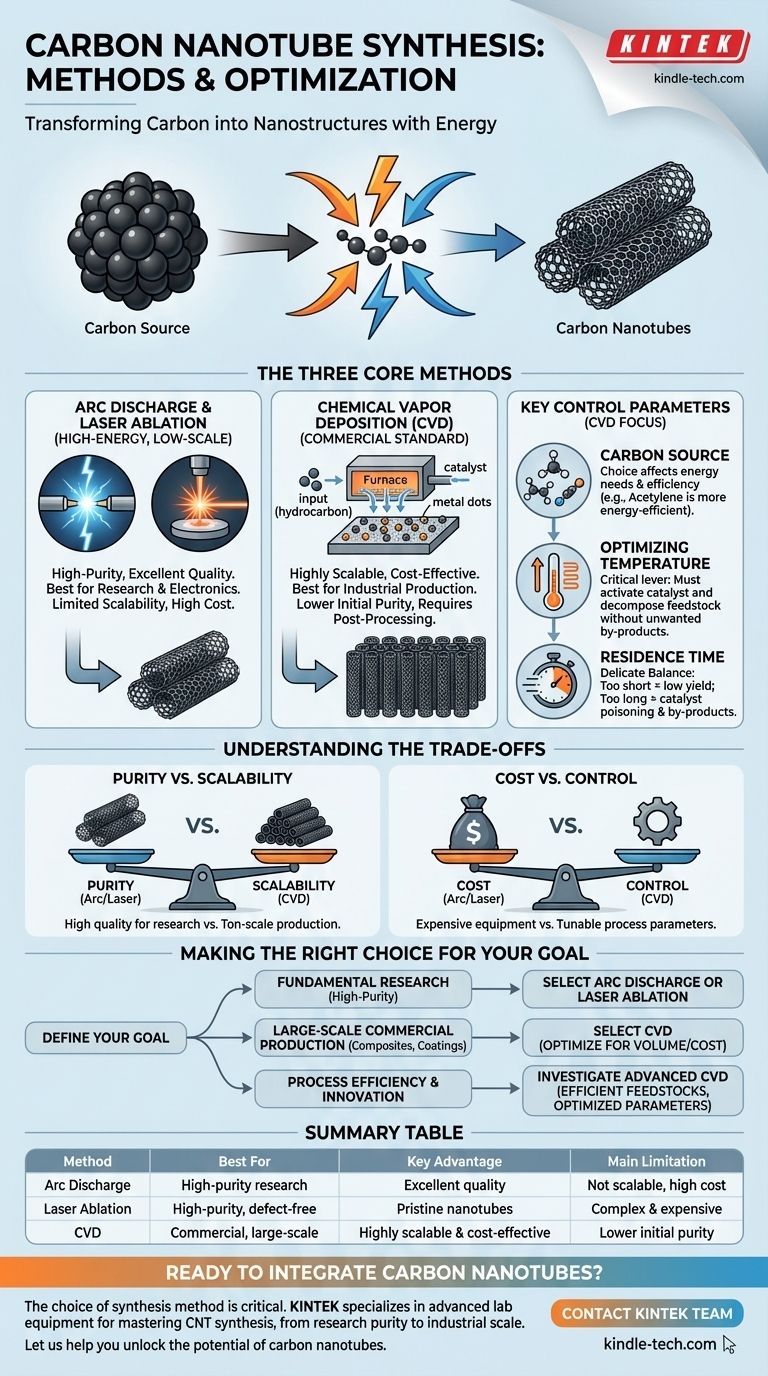

Os Três Métodos Principais de Síntese

Embora existam várias técnicas, elas se enquadram em três categorias principais, cada uma com características distintas. Os dois primeiros são métodos de alta energia mais adequados para lotes pequenos e de alta pureza, enquanto o terceiro é o pilar da produção industrial.

Descarga de Arco

Este foi um dos primeiros métodos utilizados. Envolve a criação de um arco elétrico de alta temperatura (plasma) entre dois eletrodos de carbono na presença de um gás inerte. O calor intenso vaporiza o carbono, que então se condensa e se auto-organiza em nanotubos.

Este método pode produzir NTCs de alta qualidade e estruturalmente sólidos, mas é difícil de controlar e não se escala eficientemente para produção em grande volume.

Ablação a Laser

Semelhante em princípio à descarga de arco, este método usa um laser de alta potência para vaporizar um alvo de grafite que é frequentemente misturado com um catalisador metálico. O vapor de carbono resultante esfria e se condensa para formar NTCs de alta pureza.

Assim como a descarga de arco, a ablação a laser se destaca na produção de nanotubos imaculados para pesquisa, mas é muito complexa e cara para a maioria das necessidades em escala comercial.

Deposição Química de Vapor (CVD): O Padrão Comercial

CVD é o método mais utilizado para produzir NTCs em massa. O processo envolve o fluxo de um gás hidrocarboneto (uma matéria-prima de carbono) sobre um substrato revestido com partículas catalisadoras em temperaturas elevadas.

Os catalisadores, tipicamente metais como ferro, níquel ou cobalto, decompõem as moléculas de hidrocarboneto. Os átomos de carbono então se difundem e precipitam ao redor das partículas catalisadoras, "crescendo" a estrutura do nanotubo. A escalabilidade e a relativa relação custo-benefício deste método o tornam a escolha ideal para aplicações industriais.

Dominando o Processo: Parâmetros de Controle Chave

A síntese bem-sucedida, especialmente com CVD, depende do ajuste fino de várias variáveis críticas. Esses parâmetros influenciam diretamente a qualidade, o diâmetro, o comprimento e a taxa de crescimento do produto final.

O Papel da Fonte de Carbono

A escolha do gás hidrocarboneto é crucial. Gases como metano e etileno requerem energia térmica significativa para quebrar suas ligações químicas antes que possam contribuir para o crescimento dos NTCs.

Em contraste, a acetileno pode atuar como um precursor direto sem a necessidade dessa etapa extra de conversão térmica. Isso a torna uma matéria-prima mais eficiente em termos de energia para a síntese de NTCs.

Otimizando a Temperatura

A temperatura é uma alavanca crítica no processo CVD. Ela deve ser alta o suficiente para ativar o catalisador e decompor a matéria-prima de carbono, mas controlada para evitar a formação de subprodutos indesejados, como carbono amorfo.

A Criticidade do Tempo de Residência

Tempo de residência é a duração que a matéria-prima de carbono passa na zona quente de reação. Este é um equilíbrio delicado.

Se o tempo for muito curto, a fonte de carbono não terá oportunidade suficiente para se acumular e crescer nanotubos, levando a baixo rendimento e desperdício de material.

Se o tempo for muito longo, a matéria-prima pode se esgotar, e subprodutos podem se acumular no catalisador, envenenando-o e interrompendo o crescimento posterior.

Entendendo as Compensações

A escolha de um método de síntese é fundamentalmente um exercício de gerenciamento de compensações. Não existe um único método "melhor"; existe apenas o melhor método para um objetivo específico.

Pureza vs. Escalabilidade

O conflito central na produção de NTCs é entre pureza e escala. A descarga de arco e a ablação a laser produzem nanotubos de qualidade excepcionalmente alta com poucos defeitos, o que é ideal para eletrônicos ou pesquisa fundamental.

No entanto, esses métodos não são escaláveis. O CVD é o único processo que pode produzir NTCs por tonelada, mas isso tem o custo da pureza, pois partículas de catalisador residuais geralmente precisam ser removidas em uma etapa de pós-processamento.

Custo vs. Controle

Os altos requisitos de energia e o equipamento complexo para ablação a laser e descarga de arco os tornam caros.

O CVD oferece um custo por grama muito menor, especialmente em escala. Além disso, os parâmetros de um processo CVD podem ser manipulados mais facilmente para ajustar as propriedades finais dos NTCs, oferecendo um grau de controle que é difícil de alcançar com outros métodos.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo final dita a estratégia de síntese ideal. O método e os parâmetros devem ser selecionados para se alinhar com o desempenho exigido e as restrições econômicas de sua aplicação.

- Se seu foco principal for pesquisa fundamental ou amostras de alta pureza: Descarga de arco ou ablação a laser são suas melhores opções, fornecendo qualidade estrutural superior, apesar de seu baixo rendimento e alto custo.

- Se seu foco principal for produção comercial em larga escala para compósitos ou revestimentos: CVD é o único caminho comercialmente viável, oferecendo o volume e a relação custo-benefício necessários.

- Se seu foco principal for eficiência de processo e inovação: Investigue técnicas avançadas de CVD usando matérias-primas mais eficientes (como acetileno) ou fontes sustentáveis (como CO2 capturado), otimizando meticulosamente o tempo de residência e a temperatura.

Compreender esses princípios de síntese é a chave para desbloquear todo o potencial dos nanotubos de carbono em sua aplicação específica.

Tabela de Resumo:

| Método | Melhor Para | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Descarga de Arco | Amostras de pesquisa de alta pureza | Excelente qualidade estrutural | Não escalável, custo elevado |

| Ablação a Laser | NTCs de alta pureza e sem defeitos | Produz nanotubos imaculados | Processo complexo e caro |

| Deposição Química de Vapor (CVD) | Produção comercial em larga escala | Altamente escalável e custo-eficaz | Pureza inicial menor (requer pós-processamento) |

Pronto para integrar nanotubos de carbono em sua pesquisa ou linha de produção?

A escolha do método de síntese é fundamental para atingir seus objetivos de pureza, volume e custo. Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para dominar a síntese de NTCs, desde a pureza em escala de pesquisa até a produção em escala industrial.

Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para otimizar seus parâmetros de processo, quer você esteja trabalhando com reatores CVD, materiais catalisadores ou sistemas de fornecimento de gás. Deixe-nos ajudá-lo a desbloquear todo o potencial dos nanotubos de carbono para sua aplicação específica.

Entre em contato com nossa equipe hoje para discutir suas necessidades de síntese de NTC e descobrir como a KINTEK pode apoiar sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato