Sim, um processo de sinterização executado corretamente aumenta fundamentalmente a resistência de um material. Este é um dos seus objetivos principais. A sinterização transforma uma coleção de partículas de pó soltas ou levemente prensadas, que possuem resistência muito baixa, em um objeto sólido e denso, criando fortes ligações atômicas entre as partículas e reduzindo significativamente a porosidade interna que atua como um ponto fraco estrutural.

O propósito central da sinterização é converter um compacto de pó mecanicamente fraco em uma peça densa, forte e funcional. O aumento da resistência não é um efeito colateral; é o resultado direto do uso de energia térmica para eliminar poros e formar uma microestrutura coesa e ligada.

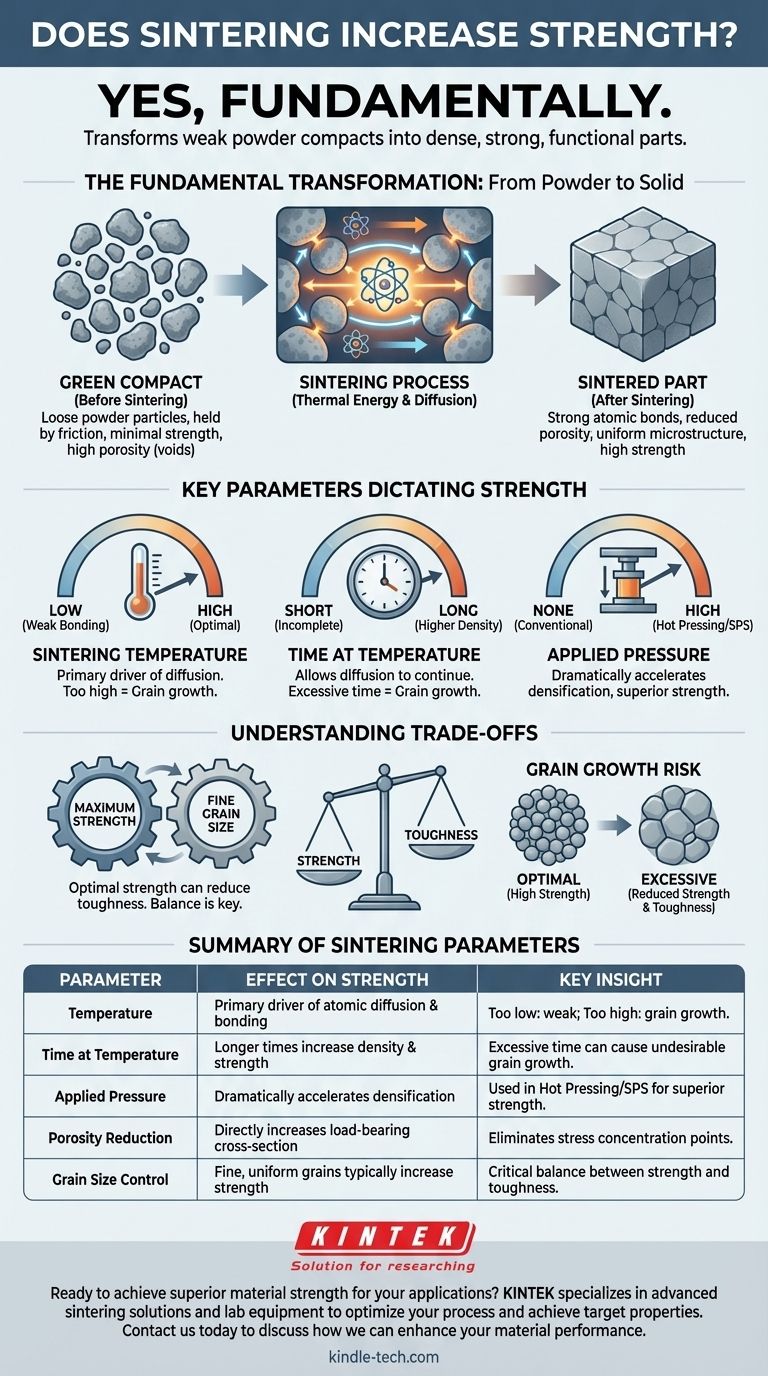

O Mecanismo Fundamental: Do Pó ao Sólido

Uma peça formada a partir de pó antes da sinterização (um compacto "verde") é mantida unida apenas pelo atrito e pelo entrelaçamento das partículas. É quebradiça e tem resistência mínima. A sinterização inicia uma profunda transformação microestrutural que constrói a resistência.

Eliminação da Porosidade

A fonte mais significativa de fraqueza em um compacto de pó é o espaço vazio, ou porosidade, entre as partículas. Esses poros atuam como concentradores de tensão. Quando uma carga é aplicada, a tensão se intensifica nas bordas desses vazios internos, levando à iniciação de trincas e à falha com forças totais muito baixas.

A sinterização impulsiona o transporte de material em nível atômico, fazendo com que as partículas se fundam e os poros entre elas encolham e, eventualmente, se fechem. A redução dessa porosidade aumenta drasticamente a área de seção transversal que pode suportar uma carga, traduzindo-se diretamente em maior resistência.

Criação de Ligações Atômicas

Nas temperaturas de sinterização — que estão abaixo do ponto de fusão do material — os átomos tornam-se altamente móveis. Essa mobilidade permite que os átomos se difundam através dos pontos de contato entre as partículas de pó individuais.

Este processo, conhecido como ligação por difusão, cria ligações metálicas ou cerâmicas contínuas e fortes. Os pontos de contato físicos iniciais e fracos são substituídos por uma estrutura de grão unificada, transformando a coleção de partículas separadas em um único sólido coeso.

Controle da Microestrutura

Além da simples adensamento, a sinterização determina a microestrutura final do material, incluindo seu tamanho e forma de grão. Estes são fatores críticos que influenciam as propriedades mecânicas.

Ao controlar cuidadosamente o processo de sinterização, você pode projetar uma estrutura de grão fina e uniforme. Em muitos materiais, um tamanho de grão menor correlaciona-se com maior resistência e dureza, de acordo com princípios como a relação Hall-Petch.

Parâmetros Chave que Ditam a Resistência Final

Alcançar a resistência desejada não é automático. Depende do controle preciso sobre os parâmetros do processo de sinterização, que influenciam diretamente a taxa de adensamento e a microestrutura final.

Temperatura de Sinterização

A temperatura é o principal motor da difusão atômica. Se a temperatura for muito baixa, os átomos não serão móveis o suficiente para facilitar a ligação e o fechamento dos poros, resultando em uma peça fraca e porosa. Se for muito alta, pode levar ao crescimento excessivo de grãos ou até mesmo à fusão localizada, o que pode ser prejudicial às propriedades finais.

Tempo em Temperatura (Tempo de Permanência)

A duração do processo de sinterização na temperatura de pico permite que a difusão continue. Um tempo de permanência mais longo geralmente leva a maior densidade e resistência. No entanto, semelhante à temperatura, o tempo excessivo também pode causar crescimento indesejado de grãos.

Pressão Aplicada

Algumas técnicas avançadas de sinterização, como Prensagem a Quente ou Sinterização por Plasma de Faísca (SPS), aplicam pressão externa durante o aquecimento. Essa pressão força fisicamente as partículas a se juntarem, quebrando óxidos superficiais e acelerando drasticamente o processo de adensamento. Isso geralmente resulta em densidade e resistência superiores em comparação com a sinterização convencional sem pressão.

Entendendo os Compromissos

Otimizar apenas para a resistência pode levar a concessões em outras áreas. Um resultado de engenharia bem-sucedido depende da compreensão desses equilíbrios.

Resistência vs. Tenacidade

As condições que produzem resistência máxima, como alcançar o menor tamanho de grão possível, podem, às vezes, reduzir a ductilidade ou tenacidade de um material (sua capacidade de absorver energia e deformar sem fraturar). A microestrutura ideal é frequentemente um compromisso adaptado às exigências da aplicação específica.

O Risco de Crescimento Excessivo de Grãos

O principal desafio em muitas operações de sinterização é atingir a densidade total sem causar um crescimento de grãos significativo. Grãos grandes podem, em muitos casos, diminuir a resistência e a tenacidade à fratura. É por isso que controlar a temperatura e o tempo é tão crítico.

O Custo da Densidade Total

Embora maior densidade quase sempre signifique maior resistência, atingir 100% da densidade teórica do material pode ser difícil e caro. Para muitas aplicações, atingir 92-98% de densidade fornece um nível de resistência que é mais do que suficiente, oferecendo um melhor equilíbrio entre desempenho e custo de fabricação.

Como Aplicar Isso ao Seu Objetivo

Sua abordagem à sinterização deve ser guiada pelas propriedades mecânicas específicas que seu componente final requer.

- Se seu foco principal for resistência e dureza máximas: Priorize alcançar a maior densidade possível com uma estrutura de grão fina e uniforme. Isso pode exigir temperaturas mais altas, tempos mais longos ou o uso de técnicas de sinterização assistidas por pressão.

- Se seu foco principal for produção com custo-benefício: Procure um nível de densidade que atenda às especificações mínimas de resistência para a aplicação. Evite os custos adicionais de tempo e energia associados à busca por densidade quase total, se isso não for necessário.

- Se seu foco principal for um equilíbrio entre resistência e tenacidade: Controle cuidadosamente o ciclo de sinterização para atingir a densificação suficiente, ao mesmo tempo em que impede ativamente o crescimento excessivo de grãos, pois isso geralmente produz a melhor combinação de propriedades.

Ao dominar esses princípios, você pode projetar intencionalmente a estrutura interna de um material para fornecer o desempenho exato de que você precisa.

Tabela de Resumo:

| Parâmetro de Sinterização | Efeito na Resistência | Conceito Chave |

|---|---|---|

| Temperatura | Principal motor da difusão atômica e ligação | Muito baixa: ligação fraca; Muito alta: crescimento de grãos/fusão |

| Tempo em Temperatura | Tempos mais longos aumentam a densidade e a resistência | Tempo excessivo pode causar crescimento indesejado de grãos |

| Pressão Aplicada | Acelera drasticamente a densificação | Usada em técnicas como Prensagem a Quente/SPS para resistência superior |

| Redução da Porosidade | Aumenta diretamente a seção transversal de suporte de carga | Elimina pontos de concentração de tensão de vazios internos |

| Controle do Tamanho do Grão | Grãos finos e uniformes geralmente aumentam a resistência | Equilíbrio crítico entre resistência e tenacidade |

Pronto para alcançar resistência superior do material para suas aplicações?

Na KINTEK, somos especializados em fornecer soluções avançadas de sinterização e equipamentos de laboratório que ajudam você a controlar com precisão as propriedades do material. Se você precisa de resistência máxima, produção com bom custo-benefício ou um equilíbrio entre resistência e tenacidade, nossa experiência em processamento térmico pode ajudá-lo a otimizar seus parâmetros de sinterização.

Nossa equipe pode ajudar você a:

- Selecionar o equipamento de sinterização correto para seus requisitos específicos de material

- Desenvolver ciclos de sinterização otimizados para atingir sua densidade e microestrutura alvo

- Equilibrar propriedades mecânicas para atender às necessidades de desempenho da sua aplicação

Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu material por meio da sinterização de precisão. Fale com nossos especialistas para começar a otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno com atmosfera controlada de correia de malha

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Por que o controle preciso de temperatura em um forno de sinterização é crítico para eletrólitos NASICON? Garanta a pureza do material

- Quais são os principais componentes de um forno industrial? Explore os Elementos Essenciais para Aquecimento de Precisão

- Quais vantagens um forno de sinterização em atmosfera de alta temperatura oferece para UO2? Densificação de Combustível de Precisão

- Por que um forno de atmosfera de alta precisão é essencial para a sinterização de cátodos de alto níquel? Desbloqueie o desempenho da bateria

- Qual é o papel de um forno tubular com atmosfera controlada na sinterização de Cu-Mo? Alcançar Densificação de Alta Pureza