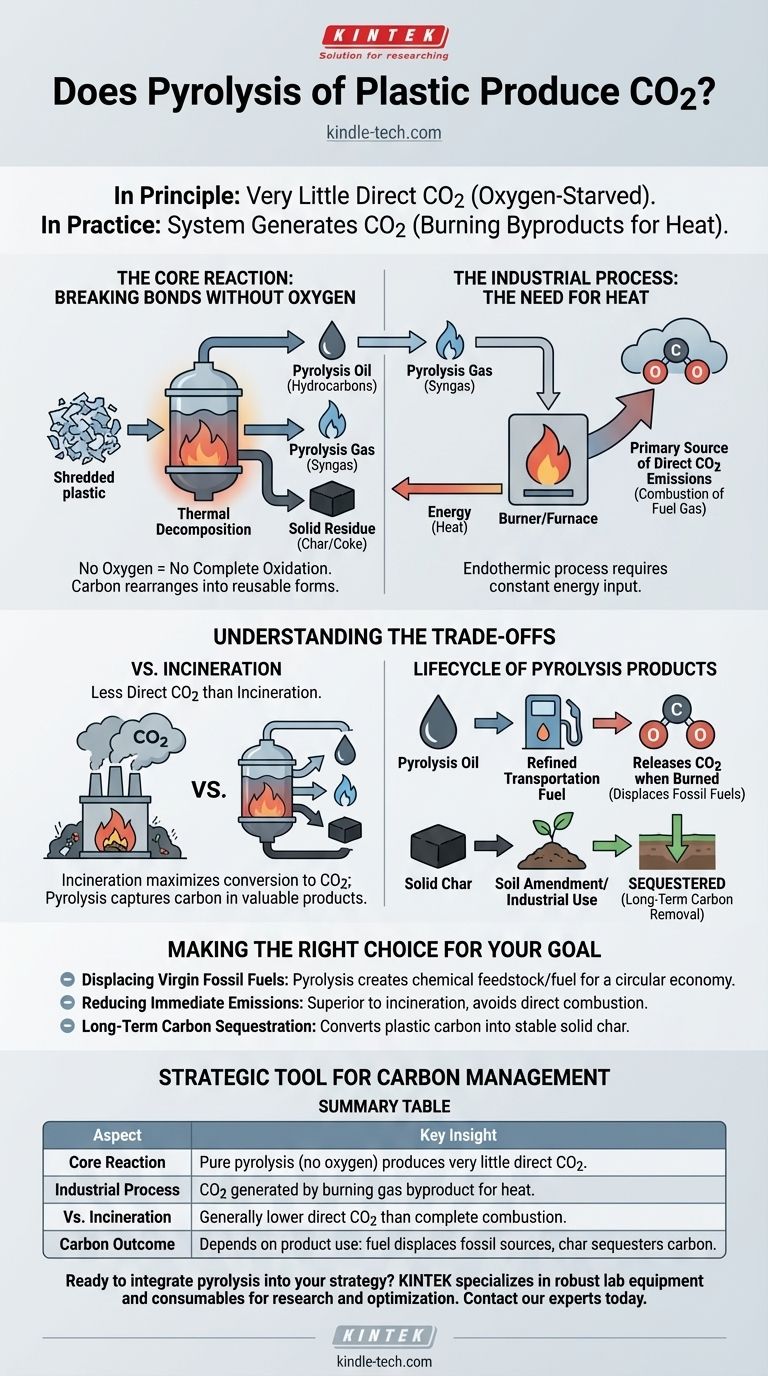

Em princípio, a pirólise pura de plástico produz muito pouco CO2 direto. Isso ocorre porque o processo envolve o aquecimento de resíduos plásticos em um ambiente com pouco ou nenhum oxigênio. No entanto, na prática, um sistema completo de pirólise de plástico gera CO2, principalmente a partir da combustão de seus próprios subprodutos gasosos para alimentar a reação.

A distinção crítica está entre a reação química central e a planta industrial como um todo. Embora a reação de pirólise com pouco oxigênio minimize a formação de CO2, a energia necessária para operar o processo é tipicamente gerada pela queima de subprodutos, que é a principal fonte de emissões de CO2.

A Reação vs. A Planta: Duas Fontes de Emissões

Compreender o perfil ambiental da pirólise de plástico requer separar a mudança química central das realidades de engenharia de uma instalação operacional.

A Reação Central: Quebrando Ligações Sem Oxigênio

A pirólise é um processo de decomposição térmica. Em vez de queimar o plástico (que requer oxigênio), ela usa calor intenso para quebrar as longas cadeias de polímeros em moléculas menores e mais valiosas.

Sem oxigênio suficiente, os átomos de carbono no plástico não podem oxidar completamente para formar dióxido de carbono (CO2). Em vez disso, eles se rearranjam para formar três produtos primários:

- Óleo de Pirólise: Uma mistura líquida de vários hidrocarbonetos, semelhante ao petróleo bruto.

- Gás de Pirólise (Gás de Síntese): Uma mistura de gases inflamáveis como hidrogênio, metano e monóxido de carbono.

- Resíduo Sólido (Carvão/Coque): Um material sólido e rico em carbono.

O Processo Industrial: A Necessidade de Calor

A reação de pirólise é endotérmica, o que significa que requer uma entrada constante de energia significativa para manter as altas temperaturas necessárias para quebrar o plástico.

A maneira mais economicamente viável de fornecer esse calor é usar uma parte do gás de pirólise produzido durante o processo. Esse gás é canalizado de volta para um queimador ou forno para aquecer o reator principal. Quando esse gás combustível é queimado, seus componentes que contêm carbono (como metano e monóxido de carbono) reagem com o oxigênio do ar, liberando sua energia e produzindo CO2. Esta é a principal fonte de emissões diretas de CO2 de uma planta de pirólise.

Compreendendo as Compensações

Nenhuma tecnologia é uma solução perfeita. O valor da pirólise reside em como ela se compara às alternativas e como seus produtos são usados.

Pirólise vs. Incineração

Comparada à incineração (queima de plástico para energia), a pirólise geralmente libera menos CO2 na planta. O propósito inteiro da incineração é a combustão completa de resíduos em um ambiente rico em oxigênio, o que maximiza a conversão imediata do carbono do plástico em CO2. A pirólise, por outro lado, visa capturar esse carbono na forma de um óleo reutilizável ou um carvão sólido estável.

O Ciclo de Vida dos Produtos de Pirólise

A pegada de carbono final depende do que acontece com os produtos finais.

Se o óleo de pirólise for refinado e usado como combustível de transporte, o carbono que ele contém será liberado como CO2 quando esse combustível for eventualmente queimado. O benefício, no entanto, é o deslocamento de combustíveis fósseis que, de outra forma, teriam sido extraídos do solo.

Se o carvão sólido for usado como emenda de solo (biocarvão) ou para outros fins industriais, esse carbono é efetivamente sequestrado, mantendo-o fora da atmosfera por longos períodos. Isso representa um verdadeiro caminho para a remoção de carbono.

Fazendo a Escolha Certa para o Seu Objetivo

A avaliação da pirólise de plástico requer clareza sobre o resultado ambiental pretendido.

- Se o seu foco principal é o deslocamento de combustíveis fósseis virgens: A pirólise é uma ferramenta poderosa para converter resíduos plásticos em uma matéria-prima química ou combustível, criando uma economia mais circular.

- Se o seu foco principal é a redução de emissões imediatas do gerenciamento de resíduos: A pirólise é tipicamente superior à incineração porque evita a combustão direta e completa do plástico em CO2 atmosférico.

- Se o seu foco principal é o sequestro de carbono a longo prazo: O processo oferece um benefício único ao converter uma parte significativa do carbono do plástico em um carvão sólido e estável que pode ser armazenado.

Em última análise, ver a pirólise de plástico não como uma panaceia de emissão zero, mas como uma ferramenta estratégica para o gerenciamento de carbono e recuperação de recursos, oferece o caminho mais claro a seguir.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Reação Central | A pirólise pura (sem oxigênio) produz muito pouco CO2 direto, quebrando o plástico em óleo, gás e carvão. |

| Processo Industrial | O CO2 é gerado pela queima do subproduto gasoso do próprio processo para alimentar a reação que consome muita energia. |

| Vs. Incineração | A pirólise evita a combustão completa e imediata do plástico, resultando geralmente em menores emissões diretas de CO2. |

| Resultado do Carbono | Depende do uso do produto: o óleo desloca combustíveis fósseis; o carvão estável pode sequestrar carbono a longo prazo. |

Pronto para integrar a pirólise em sua estratégia de gerenciamento de resíduos ou recuperação de recursos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e consumíveis para ajudá-lo a pesquisar, desenvolver e otimizar processos de pirólise. Seja você um pesquisador focado no sequestro de carbono ou um engenheiro desenvolvendo uma solução de economia circular, nossas ferramentas podem apoiar seus objetivos para um gerenciamento eficiente e sustentável de resíduos plásticos.

Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode equipar seu laboratório para o sucesso.

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Qual é a faixa de pirólise? Controle Mestre de Temperatura para Rendimentos Ótimos de Bioprodutos

- Por que altas temperaturas são necessárias na sinterização de aços inoxidáveis? Obtenha resultados puros e de alta densidade

- Qual temperatura é necessária para a pirólise de resíduos? Um Guia para Otimizar Seu Processo de Transformação de Resíduos em Valor