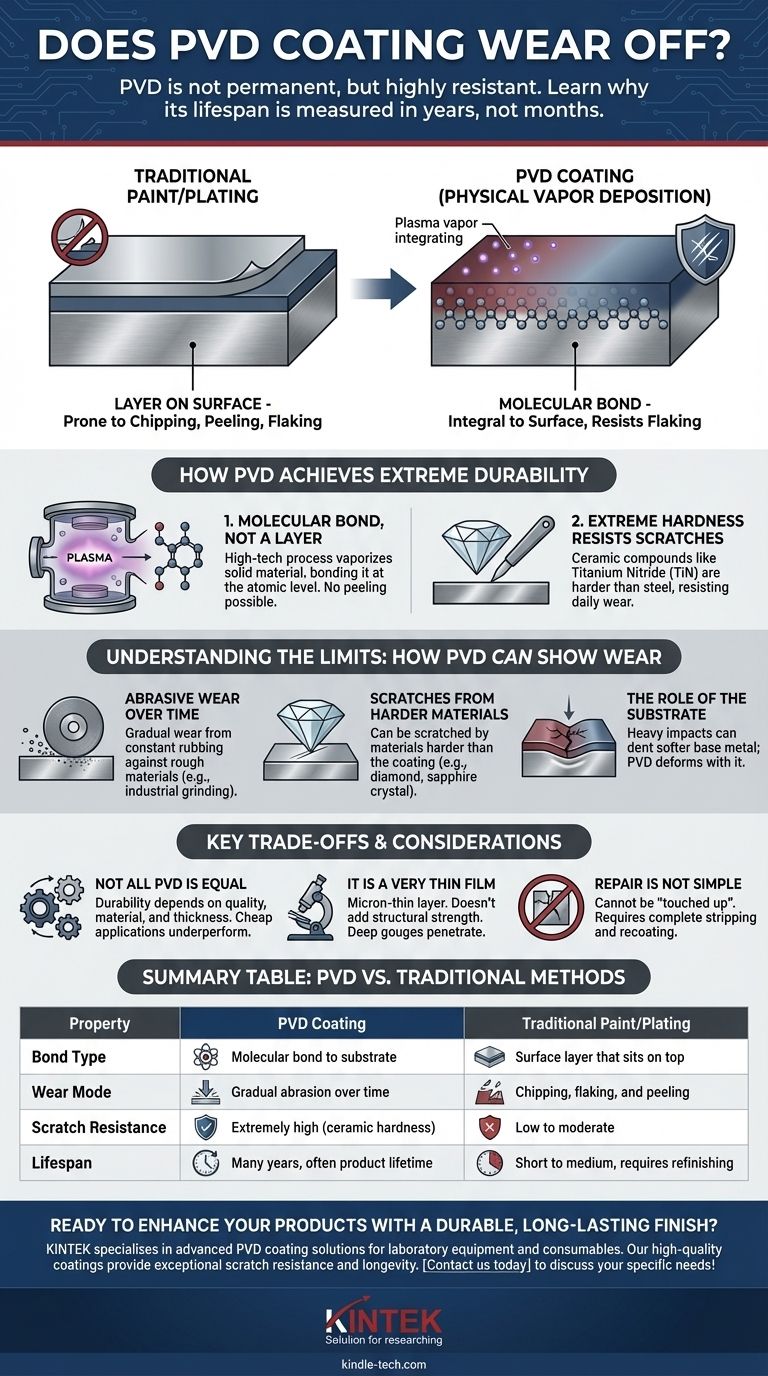

Embora nenhum revestimento seja verdadeiramente permanente, um acabamento PVD de alta qualidade não se desgasta em condições normais da mesma forma que a tinta ou o revestimento tradicional. O processo de Deposição Física de Vapor (PVD) cria uma ligação molecular que é excepcionalmente dura e durável, o que significa que resiste a arranhões e não lasca, descasca ou mancha. Sua vida útil é tipicamente medida em muitos anos, muitas vezes pela vida útil completa do produto.

A questão central não é se o PVD se desgasta, mas como ele resiste a danos. Ao contrário da tinta ou do revestimento que falham por lascar e descascar, o modo de falha do PVD é a abrasão gradual devido ao contato prolongado com materiais mais duros, um processo que exige uma quantidade significativa de força e tempo.

Como o PVD Alcança Durabilidade Extrema

Para entender a longevidade de um revestimento PVD, você deve primeiro entender que ele é fundamentalmente diferente dos métodos de revestimento tradicionais.

É uma Ligação Molecular, Não uma Camada de Tinta

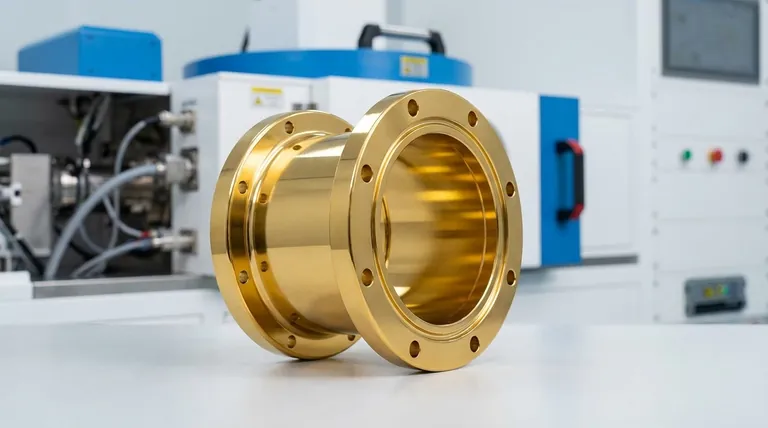

PVD não é um revestimento líquido que seca em uma superfície. É um processo de deposição a vácuo de alta tecnologia onde um material sólido (como nitreto de titânio ou zircônio) é vaporizado em plasma e então ligado molecularmente à superfície do material base, ou substrato.

Essa ligação em nível atômico é a chave. O revestimento torna-se uma parte integrante da própria superfície, razão pela qual não pode lascar ou descascar.

Dureza Extrema Resiste a Arranhões

Os materiais usados para revestimentos PVD são compostos cerâmicos incrivelmente duros – muitas vezes significativamente mais duros do que o aço ao qual são aplicados. Por exemplo, o Nitreto de Titânio (TiN), um material PVD comum, é conhecido por sua dureza excepcional.

Essa dureza é o que proporciona resistência superior a arranhões, raspões e marcas diárias que degradariam rapidamente um acabamento tradicional pintado, revestido a pó ou eletrodepositado.

Entendendo os Limites: Como o PVD Pode Mostrar Desgaste

Embora excepcionalmente durável, um revestimento PVD não é indestrutível. Compreender suas limitações oferece uma expectativa realista de seu desempenho.

Desgaste Abrasivo ao Longo do Tempo

A maneira mais comum de o PVD mostrar desgaste é através de uma abrasão lenta e gradual. Se a superfície revestida for constantemente esfregada contra um material áspero e abrasivo (como lixa, concreto ou meios de moagem industrial), ela acabará se desgastando.

No entanto, para a maioria dos produtos de consumo, como relógios, torneiras ou ferragens, esse nível de abrasão é altamente improvável.

Arranhões de Materiais Mais Duros

Um princípio fundamental da ciência dos materiais é que um material mais duro arranhará um mais macio. Embora os revestimentos PVD sejam extremamente duros, eles podem ser arranhados por materiais ainda mais duros, como diamante, cristal de safira ou carboneto de silício (um componente de algumas lixas).

Isso resulta em um arranhão fino na superfície, não em uma lasca ou descascamento.

O Papel do Substrato

O material abaixo do revestimento PVD importa. Se você aplicar um revestimento PVD muito duro em um metal base macio como o alumínio, um impacto forte pode amassar o alumínio. O revestimento PVD é forte o suficiente para se deformar com o amassado em vez de rachar, mas o dano ao produto subjacente ainda será visível.

Principais Compromissos e Considerações

Escolher PVD envolve pesar seus benefícios contra algumas realidades práticas.

Nem Todo PVD é Criado Igual

O termo "PVD" descreve um processo, não um único padrão. A durabilidade do revestimento depende muito da qualidade da aplicação, do material de revestimento específico usado e de sua espessura. Uma aplicação PVD barata não terá o mesmo desempenho que uma de alta qualidade, de grau industrial.

É um Filme Muito Fino

Os revestimentos PVD são notavelmente finos, muitas vezes medidos em mícrons. Embora esse filme seja incrivelmente duro, ele não adiciona integridade estrutural à peça. Um sulco profundo de um objeto afiado e duro pode penetrar o revestimento fino e expor o metal base por baixo.

O Reparo Não é Simples

Você não pode "retocar" um revestimento PVD danificado. Reparar um arranhão ou área desgastada requer que o objeto inteiro seja quimicamente removido do revestimento antigo e então completamente revestido novamente, um processo que pode ser caro e muitas vezes impraticável para bens de consumo.

Fazendo a Escolha Certa para o Seu Objetivo

PVD é uma excelente escolha para durabilidade de superfície, mas sua adequação depende de sua aplicação e expectativas específicas.

- Se seu foco principal é a estética e a resistência ao desgaste diário (por exemplo, um relógio, torneira ou ferragens de alta qualidade): PVD é uma escolha de elite que manterá sua cor e acabamento originais por muitos anos, superando em muito as alternativas tradicionais.

- Se seu foco principal é o uso industrial extremo (por exemplo, ferramentas de corte ou componentes de alta fricção): PVD estende drasticamente a vida útil da ferramenta, mas é considerado uma camada de sacrifício que eventualmente se desgastará e exigirá um novo revestimento como parte de um ciclo de manutenção planejado.

- Se você está preocupado com impactos pesados e sulcos profundos: Lembre-se de que o PVD protege o acabamento da superfície, mas não evitará amassados ou danos ao material subjacente se for impactado com força suficiente.

Ao entender que o PVD oferece resistência excepcional ao desgaste, em vez de invulnerabilidade total, você pode escolhê-lo com confiança por seu acabamento superior e duradouro.

Tabela Resumo:

| Propriedade | Revestimento PVD | Tinta/Revestimento Tradicional |

|---|---|---|

| Tipo de Ligação | Ligação molecular ao substrato | Camada superficial que se assenta por cima |

| Modo de Desgaste | Abrasão gradual ao longo do tempo | Lascar, descascar e soltar |

| Resistência a Arranhões | Extremamente alta (dureza cerâmica) | Baixa a moderada |

| Vida Útil | Muitos anos, muitas vezes a vida útil do produto | Curta a média, requer retoque |

Pronto para aprimorar seus produtos com um acabamento durável e de longa duração?

Na KINTEK, somos especializados em soluções avançadas de revestimento PVD para equipamentos e consumíveis de laboratório. Nossos revestimentos de alta qualidade oferecem excepcional resistência a arranhões e longevidade, garantindo que suas ferramentas e componentes de laboratório mantenham seu desempenho e aparência por anos.

Seja para proteger instrumentos sensíveis, melhorar a resistência ao desgaste em consumíveis ou atualizar o hardware do seu laboratório, nossa experiência em tecnologia PVD oferece resultados superiores.

Entre em contato conosco hoje para discutir como os revestimentos PVD da KINTEK podem atender às suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma