Sim, para tipos específicos de alumínio, o tratamento térmico é o principal método usado para aumentar drasticamente sua resistência e dureza. No entanto, esse processo só funciona em ligas "tratáveis termicamente"; aplicá-lo a ligas "não tratáveis termicamente" na verdade as tornará mais macias. O fortalecimento ocorre através de um processo preciso e multifásico chamado endurecimento por precipitação.

O princípio central não é simplesmente aquecer o metal. É usar o calor para dissolver os elementos de liga na estrutura do alumínio, prendê-los ali com resfriamento rápido e, em seguida, permitir que formem partículas de fortalecimento microscópicas de maneira controlada.

Como o Tratamento Térmico Muda Fundamentalmente o Alumínio

A resistência de uma liga de alumínio depende da facilidade com que sua estrutura cristalina interna pode ser deformada. O tratamento térmico introduz obstáculos microscópicos dentro dessa estrutura, tornando muito mais difícil para os cristais deslizarem uns sobre os outros.

O Conceito de Endurecimento por Precipitação

Pense em dissolver açúcar em chá quente. Quando o chá está quente, você pode dissolver uma grande quantidade de açúcar. Se você o resfriar rapidamente, o açúcar permanecerá dissolvido por um tempo. Isso é uma "solução supersaturada". Com o tempo, minúsculos cristais de açúcar começarão a se formar ou precipitar para fora do líquido.

O endurecimento por precipitação no alumínio funciona com um princípio semelhante, mas em estado sólido. Elementos de liga como cobre, magnésio ou zinco atuam como o "açúcar", e o alumínio é o "chá".

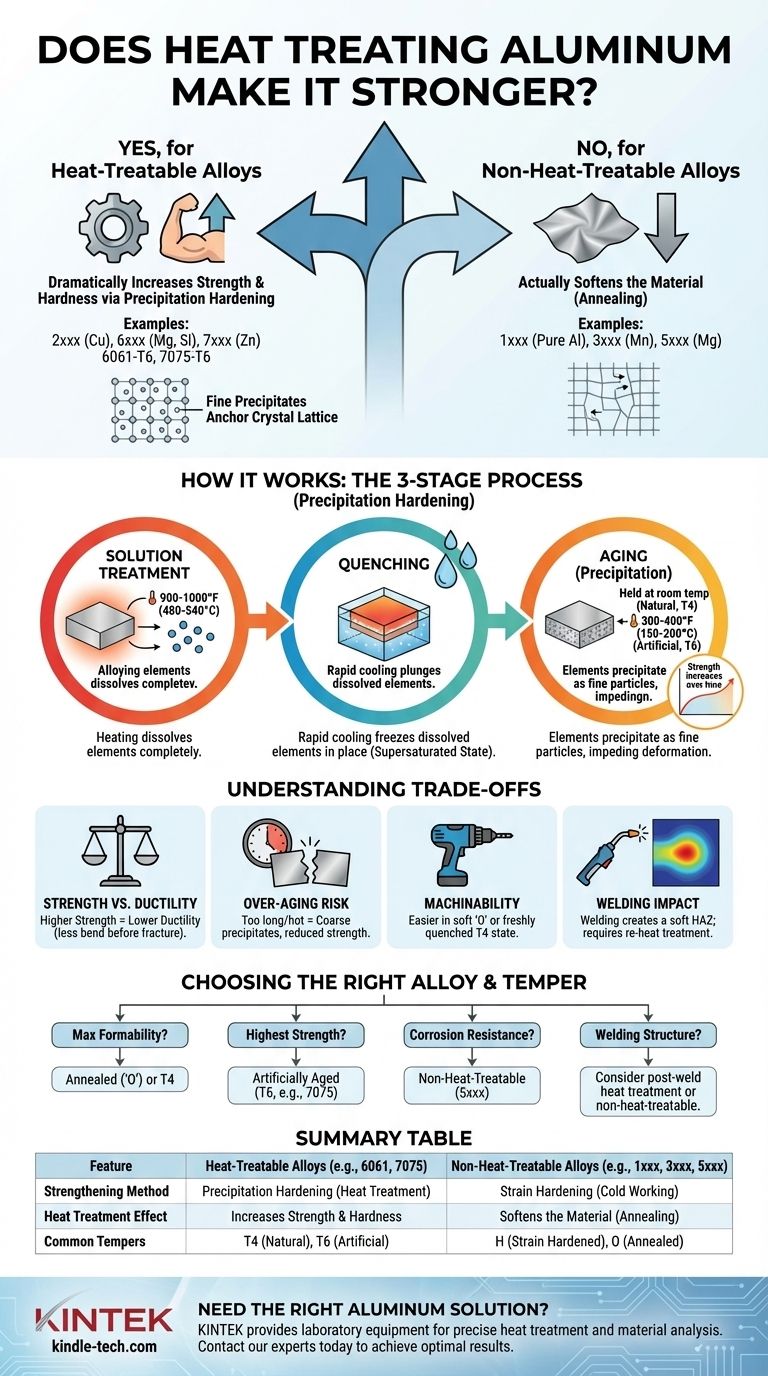

As Três Etapas Principais

O processo, frequentemente referido como "temper", envolve uma sequência rigorosa de ciclos de aquecimento e resfriamento.

- Tratamento de Solução: A liga é aquecida a uma temperatura alta (cerca de 900-1000°F ou 480-540°C) e mantida ali. Isso permite que os elementos de liga se dissolvam completamente no alumínio, criando uma solução sólida uniforme.

- Têmpera (Quenching): Imediatamente após o tratamento de solução, o metal é resfriado rapidamente, geralmente em água. Essa queda súbita de temperatura congela os elementos dissolvidos no lugar, criando um estado "supersaturado" e instável. O material está relativamente macio neste ponto.

- Envelhecimento (Precipitação): Na fase final, os elementos de liga presos começam a precipitar para fora da solução, formando partículas extremamente finas e duras chamadas precipitados. Essas partículas ancoram a rede cristalina do metal, impedindo a deformação e aumentando drasticamente sua resistência e dureza.

Envelhecimento Natural vs. Artificial

O envelhecimento pode ocorrer de duas maneiras, resultando em diferentes designações de temper.

- Envelhecimento Natural (Temper T4): Isso ocorre quando o material temperado é deixado à temperatura ambiente por vários dias. Os precipitados se formam lentamente, resultando em um material moderadamente forte, mas altamente dúctil.

- Envelhecimento Artificial (Temper T6): Para alcançar a resistência máxima, o material é colocado em um forno de baixa temperatura (cerca de 300-400°F ou 150-200°C) por várias horas. Isso acelera o processo de precipitação, criando uma distribuição mais densa de partículas e resultando em resistência e dureza significativamente maiores.

Nem Todo Alumínio é Criado Igual

A capacidade de ser fortalecido pelo calor é determinada inteiramente pela composição química da liga. As ligas de alumínio são separadas em duas famílias distintas com base nessa propriedade.

Ligas Tratáveis Termicamente

Essas ligas contêm elementos como cobre (série 2xxx), magnésio e silício (série 6xxx) e zinco (série 7xxx), que têm solubilidade variável no alumínio conforme a temperatura muda.

Exemplos comuns incluem 6061-T6, uma liga versátil e amplamente utilizada, e 7075-T6, que oferece uma das maiores relações resistência-peso e é comum em aplicações aeroespaciais.

Ligas Não Tratáveis Termicamente

Essas ligas obtêm sua resistência por meio de um mecanismo diferente chamado endurecimento por deformação (ou endurecimento por trabalho), que envolve a deformação física do metal por laminação ou trefilação.

Esta família inclui alumínio puro (série 1xxx), ligas de manganês (série 3xxx) e ligas de magnésio (série 5xxx). O aquecimento dessas ligas remove os efeitos do endurecimento por deformação, um processo conhecido como recozimento, que as torna mais macias, não mais fortes.

Compreendendo as Compensações do Tratamento Térmico

Embora o tratamento térmico aumente significativamente a resistência, ele traz considerações importantes que afetam o projeto e a fabricação.

Resistência vs. Ductilidade

Existe uma relação inversa entre resistência e ductilidade. À medida que uma liga é envelhecida para um nível de resistência mais alto (como T6), ela se torna menos dúctil, o que significa que esticará ou dobrará menos antes de fraturar.

O Risco de Superenvelhecimento

Se o material for mantido na temperatura de envelhecimento por muito tempo ou em temperatura muito alta, os precipitados finos se tornarão mais grosseiros e crescerão demais. Essa condição de "superenvelhecida" na verdade reduz a resistência e a dureza do material.

Usinabilidade e Conformabilidade

O alumínio é significativamente mais fácil de usinar ou conformar em seu estado macio e recozido (temper 'O') ou em seu estado recém-temperado (antes do envelhecimento). Muitas peças complexas são formadas em condição T4 e, em seguida, artificialmente envelhecidas para T6 para resistência final.

O Impacto da Soldagem

A soldagem de uma peça tratada termicamente introduz calor intenso e localizado. Isso superenvelhece ou recoze o material na zona afetada pelo calor (ZAC) adjacente à solda, criando um ponto macio que pode ser um ponto crítico de falha. Restaurar a resistência total requer um retratamento térmico completo de toda a peça.

Escolhendo o Estado Certo para Sua Aplicação

Selecionar a liga e o temper corretos é fundamental para atender aos requisitos de desempenho do seu projeto.

- Se seu foco principal for a máxima conformabilidade: Use o material em seu estado macio e recozido ('O') ou em um temper T4 recém-temperado.

- Se seu foco principal for a maior resistência e dureza possíveis: Especifique uma liga tratável termicamente em um temper totalmente artificialmente envelhecido, como 6061-T6 ou 7075-T6.

- Se seu foco principal for resistência à corrosão e resistência moderada: Uma liga não tratável termicamente da série 5xxx é frequentemente a escolha superior, especialmente para ambientes marinhos.

- Se você estiver soldando um componente estrutural: Entenda que a soldagem comprometerá a resistência de uma liga tratada termicamente, a menos que todo o conjunto possa ser tratado termicamente novamente após a fabricação.

Em última análise, entender a metalurgia por trás do tratamento térmico permite que você selecione o material certo e garanta que ele tenha o desempenho esperado.

Tabela de Resumo:

| Aspecto Chave | Ligas Tratáveis Termicamente (Ex: 6061, 7075) | Ligas Não Tratáveis Termicamente (Ex: 1xxx, 3xxx, 5xxx) |

|---|---|---|

| Método Principal de Fortalecimento | Endurecimento por Precipitação (Tratamento Térmico) | Endurecimento por Deformação (Trabalho a Frio) |

| Efeito do Tratamento Térmico | Aumenta a Resistência e a Dureza | Amolece o Material (Recozimento) |

| Tempers Comuns | T4 (Envelhecido Naturalmente), T6 (Envelhecido Artificialmente) | H (Endurecido por Deformação), O (Recozido) |

| Elementos de Liga Chave | Cobre, Magnésio, Silício, Zinco | Manganês, Magnésio |

Precisa da Liga de Alumínio Certa para Seu Projeto?

Selecionar o temper de alumínio correto é fundamental para o desempenho, quer você precise da resistência máxima (T6), alta conformabilidade (T4/O) ou resistência à corrosão superior. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis necessários para processos precisos de tratamento térmico e análise de materiais.

Deixe-nos ajudá-lo a alcançar resultados ótimos. Nossa experiência garante que você obtenha os materiais e o suporte certos para sua aplicação específica, desde componentes aeroespaciais até fabricações personalizadas.

Entre em contato com nossos especialistas hoje para discutir suas necessidades de alumínio e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha de Tubo Laboratorial Multizona

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Como um forno tubular de alumina com atmosfera controlada simula as condições em ambientes CSP? Mestre Precisão.