Sim, em quase todos os cenários práticos, o endurecimento de um material também aumenta sua resistência. Embora as duas propriedades sejam distintas, elas estão intrinsecamente ligadas a um nível microscópico. Os processos de endurecimento funcionam impedindo o movimento interno que permite que um material se deforme, o que não só o torna mais resistente à indentação superficial (dureza), mas também aumenta sua capacidade de resistir a ser esticado (resistência).

A conclusão fundamental é que dureza e resistência são medições diferentes do mesmo princípio subjacente: a resistência de um material à deformação permanente. Aumentar essa resistência torna um material mais duro e mais resistente, mas quase sempre à custa de sua tenacidade, tornando-o mais quebradiço.

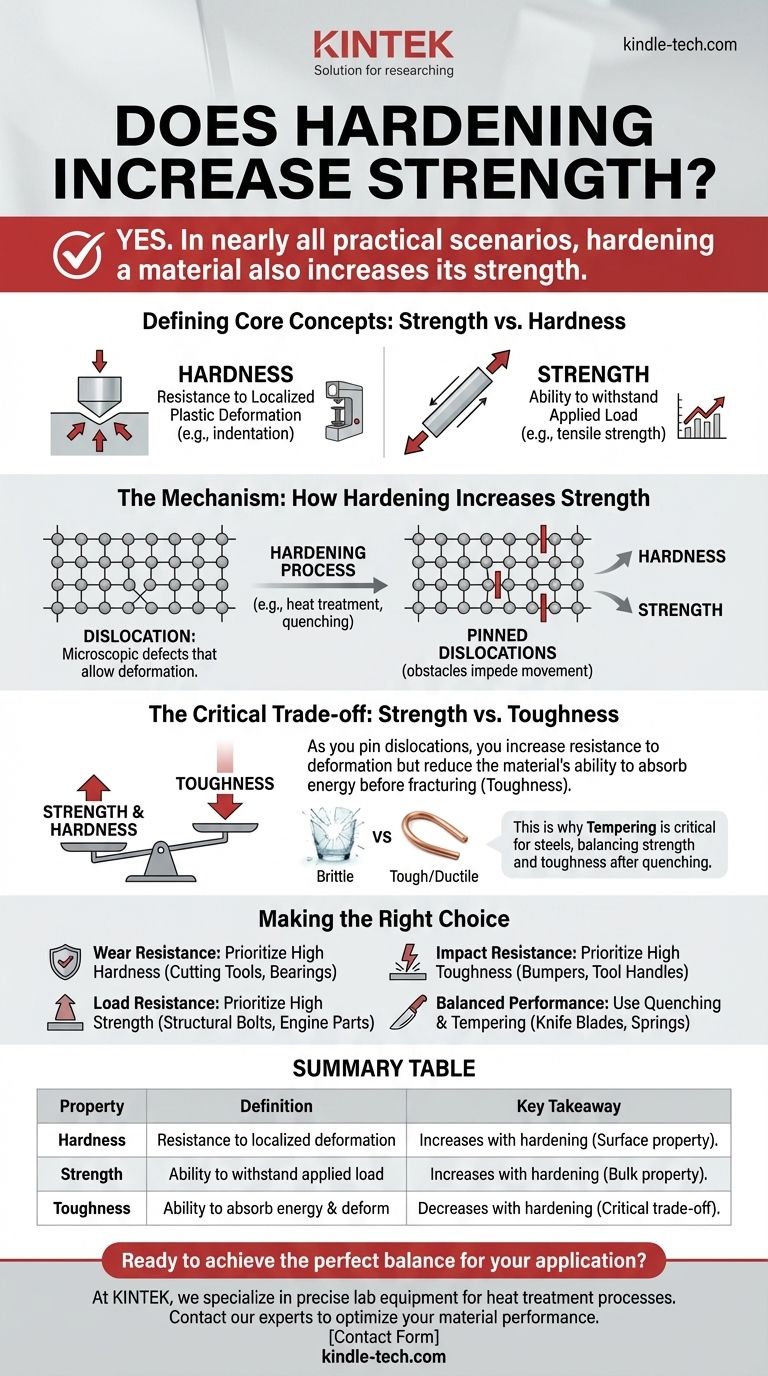

Definindo os Conceitos Centrais: Resistência vs. Dureza

Para entender a relação entre elas, devemos primeiro ser precisos sobre o que cada termo significa. Elas são frequentemente usadas de forma intercambiável em conversas casuais, mas em engenharia e ciência dos materiais, elas descrevem comportamentos diferentes.

O que é Dureza?

Dureza é uma medida da resistência de um material à deformação plástica localizada, como arranhões ou indentação. Quando você pressiona um objeto pontiagudo contra um material, a dureza é a propriedade que resiste à criação de uma marca permanente.

É uma propriedade de nível superficial, tipicamente medida por testes padronizados como os testes Rockwell, Brinell ou Vickers, que quantificam o tamanho de uma indentação deixada por uma força específica.

O que é Resistência?

Resistência é a capacidade de um material suportar uma carga aplicada sem falha ou deformação permanente. Ao contrário da dureza, é uma propriedade de volume que descreve como todo o componente se comporta.

A medida mais comum é a resistência à tração, que é a tensão máxima que um material pode suportar enquanto é esticado ou puxado antes de se romper. Outra medida crítica é a tensão de escoamento, o ponto em que ele começa a se deformar permanentemente.

O Mecanismo: Como o Endurecimento Aumenta a Resistência

A conexão entre dureza e resistência reside na microestrutura do material. Ambas as propriedades são regidas pela facilidade com que defeitos microscópicos, chamados discordâncias, podem se mover através da rede cristalina do material.

O Papel das Discordâncias

Pense na estrutura atômica de um material como uma grade perfeitamente ordenada. Uma discordância é um erro — uma linha extra ou ausente de átomos. A deformação permanente (como dobrar uma barra de metal) ocorre quando essas discordâncias são forçadas a se mover através da grade.

Fixando as Discordâncias

Os processos de endurecimento são projetados para introduzir obstáculos microscópicos que impedem ou "fixam" o movimento das discordâncias. Ao tornar mais difícil para esses defeitos se moverem, você torna mais difícil para o material se deformar.

Essa resistência à deformação local é o que medimos como um aumento na dureza. Como o mesmo mecanismo impede a deformação em todo o volume do material, sua tensão de escoamento e resistência à tração também aumentam.

A Troca Crítica: Resistência vs. Tenacidade

Este é o conceito mais importante para qualquer aplicação prática. Embora tornar um material mais duro e mais resistente seja frequentemente desejável, quase sempre vem com uma desvantagem significativa e perigosa: uma perda de tenacidade.

Introduzindo a Tenacidade

Tenacidade é a capacidade de um material de absorver energia e se deformar plasticamente antes de fraturar. Representa a resistência do material a quebrar ou estilhaçar sob impacto.

A Relação Inversa

À medida que você fixa as discordâncias de forma mais eficaz, você aumenta a resistência, mas reduz a capacidade do material de se deformar. Essa falta de "cedência" significa que, quando o material é sobrecarregado, ele não tem como absorver a energia com segurança e é mais propenso a falhar catastroficamente.

Um pedaço de giz é muito duro, mas tem quase nenhuma tenacidade; ele se estilhaça facilmente. Um fio de cobre é macio, mas muito tenaz; ele dobra e estica extensivamente antes de quebrar. Essa relação inversa entre dureza/resistência e tenacidade é o desafio central na engenharia de materiais.

O Poder da Revenimento

Essa troca é o motivo pelo qual processos como o revenimento são tão críticos para os aços. Após a têmpera, o aço fica extremamente duro e resistente, mas também muito quebradiço. O revenimento é um tratamento térmico secundário que reduz ligeiramente a dureza e a resistência para recuperar uma quantidade significativa de tenacidade, criando um produto final mais confiável e útil.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender esse equilíbrio permite que você selecione ou trate um material para corresponder ao seu objetivo específico. O material "melhor" raramente é o mais duro ou o mais resistente, mas sim aquele com a combinação certa de propriedades.

- Se o seu foco principal for resistência ao desgaste e a riscos: Priorize alta dureza, aceitando baixa tenacidade. Isso é ideal para ferramentas de corte, rolamentos de esferas ou limas.

- Se o seu foco principal for resistir à deformação sob uma carga constante: Priorize alta resistência à tração, que se correlaciona diretamente com alta dureza. Isso é crucial para parafusos estruturais, componentes de motores ou cabos de construção.

- Se o seu foco principal for resistência ao impacto e prevenção de falhas catastróficas: Priorize alta tenacidade, o que significa escolher um material com menor dureza e resistência. Isso é essencial para para-choques de carros, vigas estruturais em zonas de terremoto ou cabos de ferramentas.

- Se você precisa de um desempenho equilibrado: Use processos como têmpera e revenimento para atingir um ponto específico na curva de resistência vs. tenacidade. Este é o objetivo para lâminas de faca, molas e eixos de alto desempenho.

A engenharia eficaz não se trata de maximizar uma única propriedade, mas de alcançar o equilíbrio ideal de propriedades para a aplicação pretendida.

Tabela de Resumo:

| Propriedade | Definição | Conclusão Principal |

|---|---|---|

| Dureza | Resistência à deformação plástica localizada (ex: indentação). | Aumenta com o endurecimento. Uma propriedade de superfície. |

| Resistência | Capacidade de suportar carga aplicada sem falha (ex: resistência à tração). | Aumenta com o endurecimento. Uma propriedade de volume. |

| Tenacidade | Capacidade de absorver energia e se deformar antes de fraturar (resistência ao impacto). | Diminui com o endurecimento. Esta é a troca crítica. |

Pronto para alcançar o equilíbrio perfeito entre resistência e tenacidade para sua aplicação?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório e consumíveis precisos necessários para processos de tratamento térmico como endurecimento e revenimento. Se você está desenvolvendo ferramentas de corte, componentes estruturais ou qualquer aplicação que exija desempenho otimizado do material, nossa experiência e produtos de alta qualidade estão aqui para apoiar sua P&D e controle de qualidade.

Vamos discutir seus desafios de materiais e encontrar a solução certa. Entre em contato com nossos especialistas hoje para começar!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Um forno mufla é um forno? Um guia sobre aquecimento de alta temperatura versus baixa temperatura

- Quais são as vantagens e desvantagens do forno mufla? Alcance Pureza Absoluta e Controle em Seu Laboratório

- O que acontece após a calcinação? Um Guia para Transformação de Materiais e Próximos Passos

- O que é um forno usado no laboratório? Seu Guia para Precisão em Altas Temperaturas

- Qual é o uso do forno mufla em um laboratório de química? Obter Processamento de Materiais de Alta Temperatura Preciso